혹시 CNC에 쓸지도 몰라서 버리려는 걸 따로 빼서 보관해뒀던 핸디 청소기.

요걸 사용해서 사이클론 집진기를 만들어보려 합니다.

요즘 청소기는 이런 방식으로 많이 나와서 다들 아시겠지만

요렇게 원심력을 이용해 먼지 등을 통 가장자리로 휘몰아치게 하면 공기는 관을 따라 위로 올라가고

먼지는 중력에 끌려 바닥으로 떨어지게 되는 분리기입니다.

당연히 배터리는 버리고~

따로 원형 콘을 만들어줘야 하나 했는데

다행히 내부가 거의 원형이라 약간 개조해서 쓰면 되겠네요.

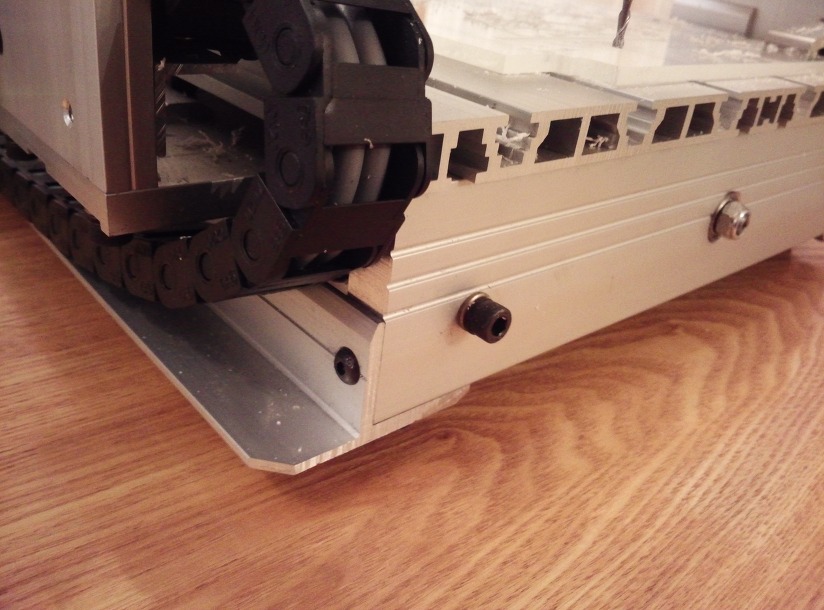

철물점에서 산 싱크대용 호스와 연결구 2개.. 호스 2미터 살걸 1미터 샀더니 짧네요.

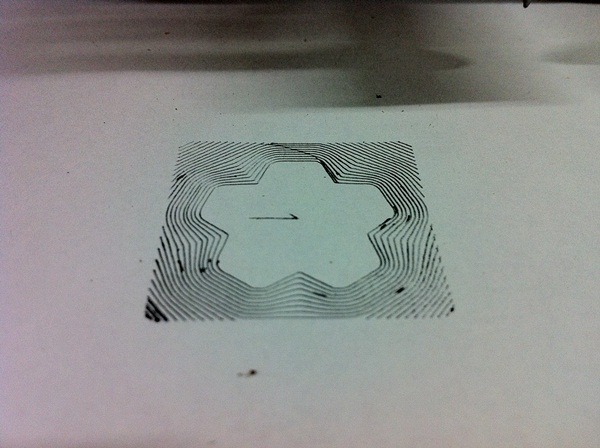

가장자리에 울타리를 잘라줍니다.

대충 이런 모양으로 들어가겠죠

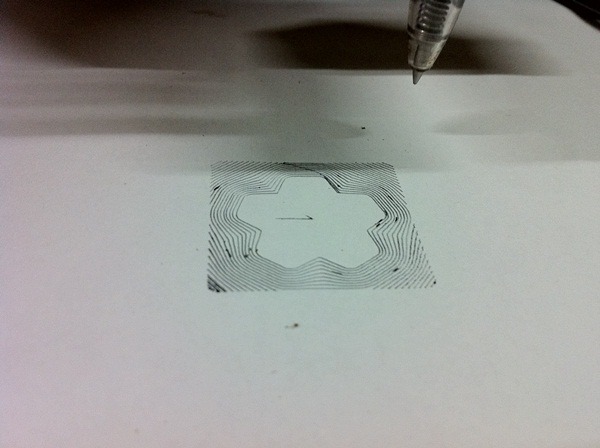

종이로 대충 본을 뜨고, OHP 필름을 간단히 스카치 테잎으로 붙여 만들었습니다.

관을 잘라주고 안쪽에 OHP 필름을 테이프로 임시고정합니다.

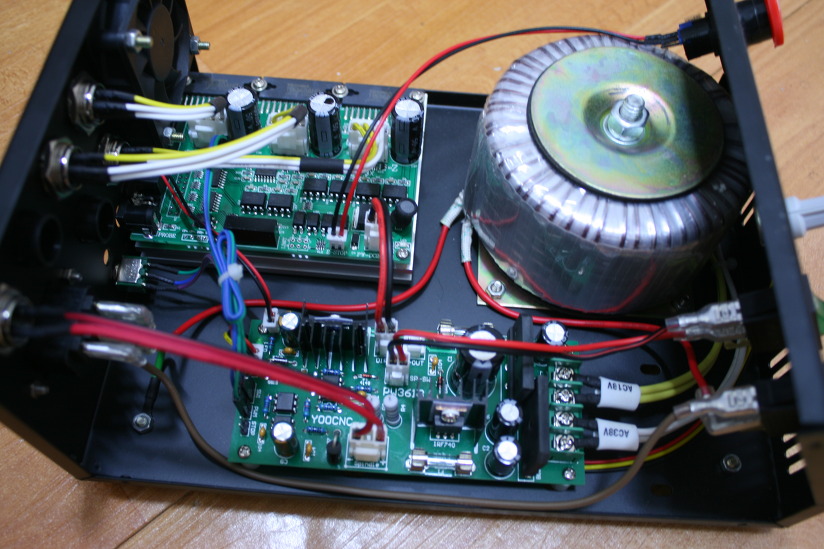

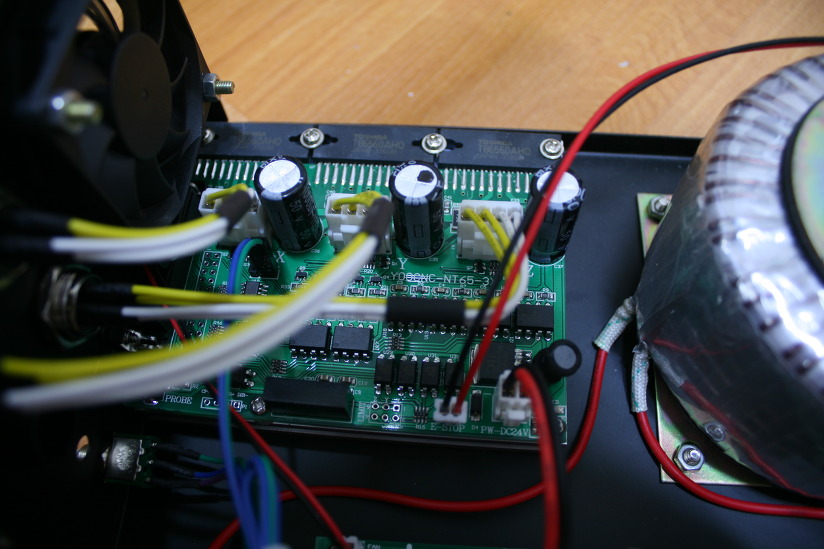

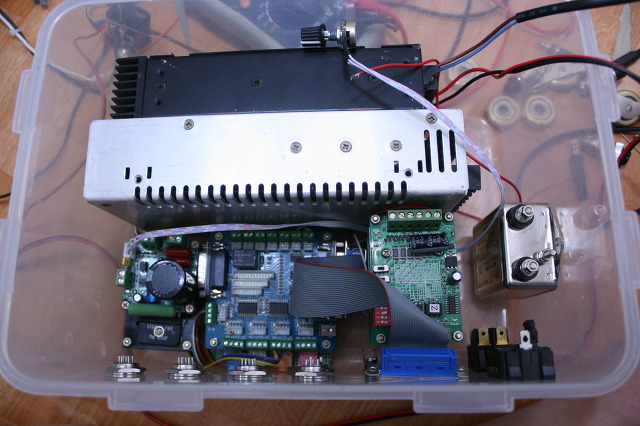

원래 있던 청소기 모터를 사용하려 했으나

12V 나 24V SMPS를 물려봤더니 파워가 뻗더군요

모터의 저항을 재봤더니 0.7옴 밖에 안됩니다.

옴의 공식 V = I * R

12볼트 사용시

I = V / R = 12 / 0.7 = 17.1428....

대략 17암페어나 필요합니다 -_-

그러고보니 배터리가 3.6V 짜리였네요..

원래 3.6 / 0.7 = 5A 정도 사용되는 배터리 전용인데

이것때문에 따로 파워를 구성하자니 배보다 배꼽이 더 클듯하여

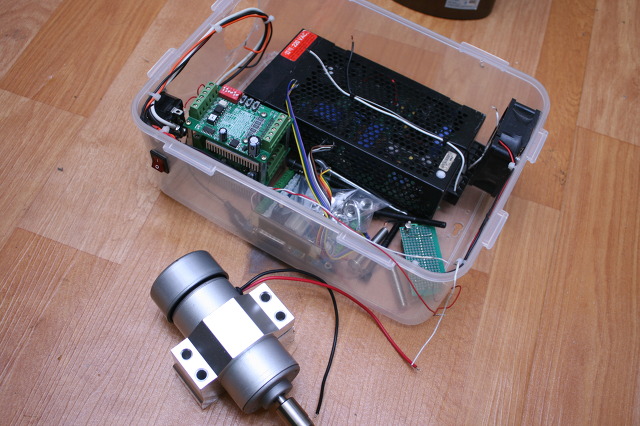

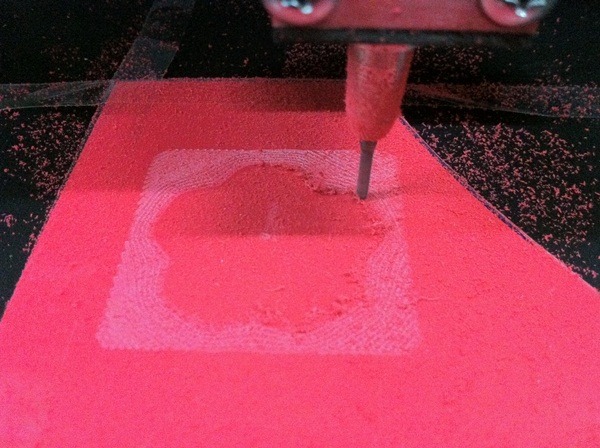

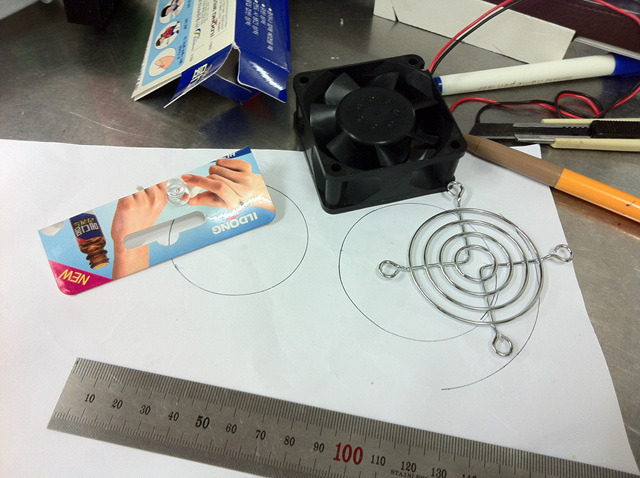

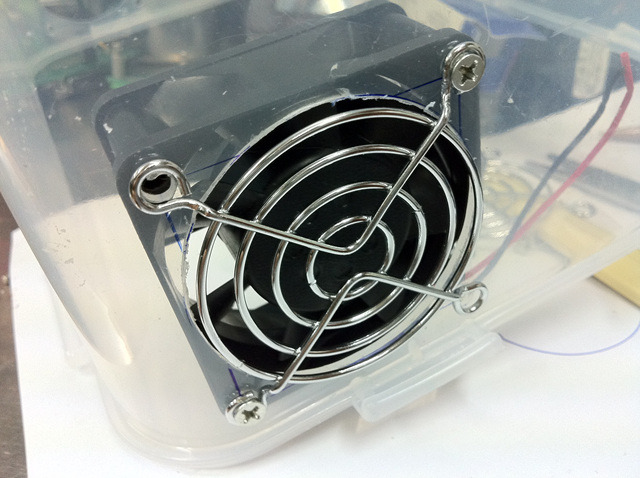

24V 블로워팬을 하나 구입했습니다. 상단부를 잘라내고 테이프로 임시고정

테스트삼아 하단부를 비닐봉지와 테이프로 임시고정한 후 흡입해봤습니다.

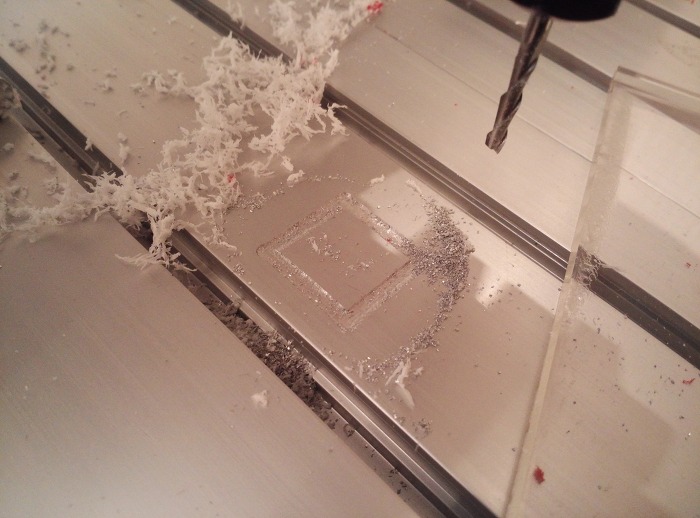

아래쪽으로 절삭칩들이 잘 모이네요

한방에 성공하니 기분이 들떠서 계속 진행합니다.

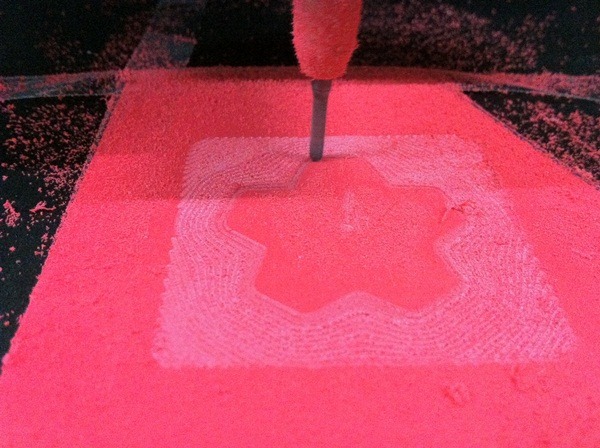

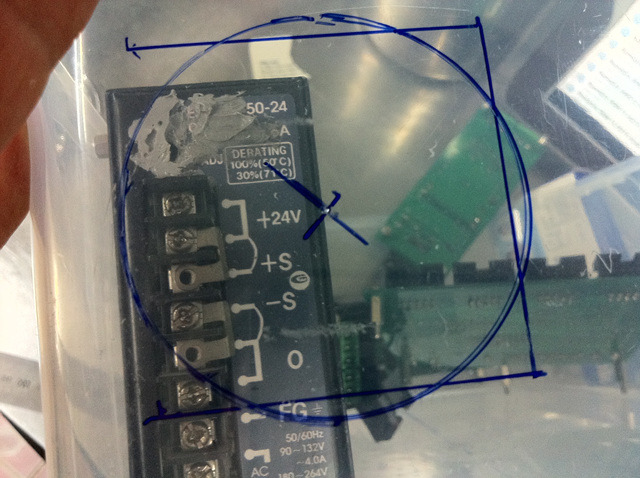

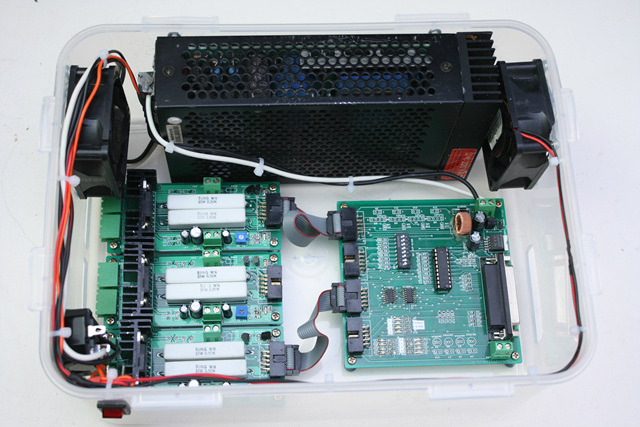

락앤락통

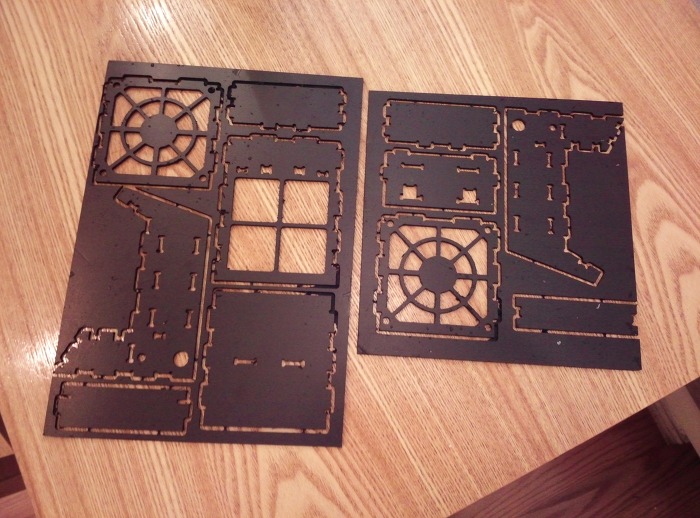

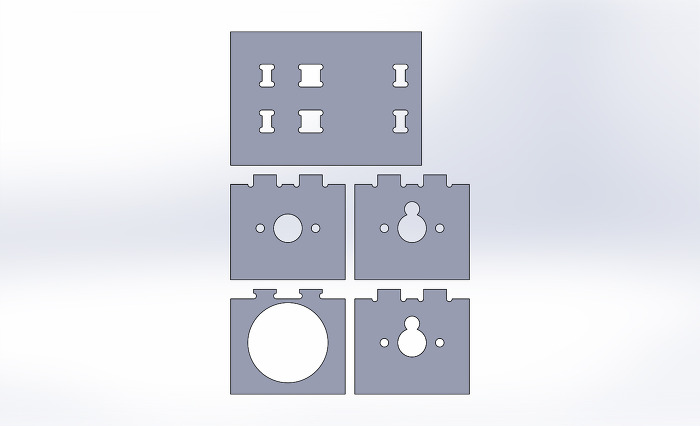

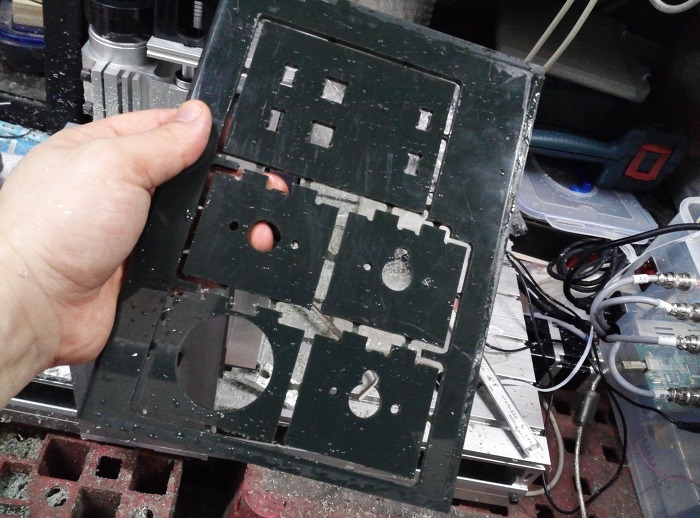

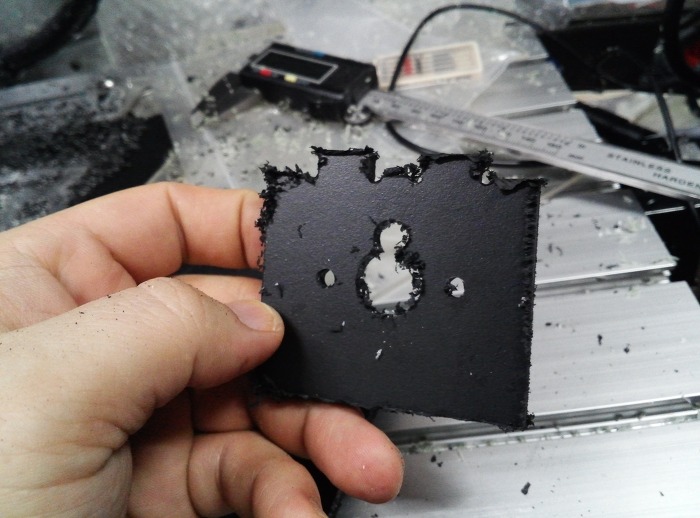

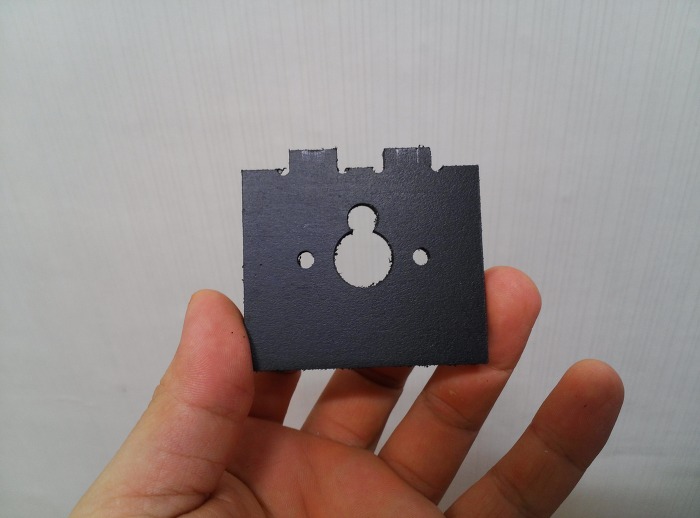

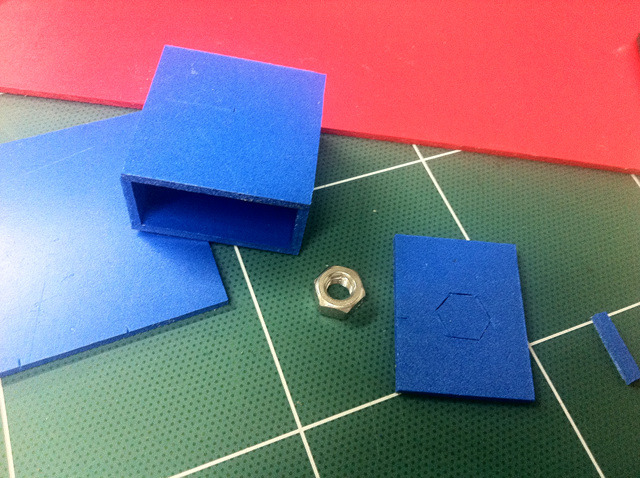

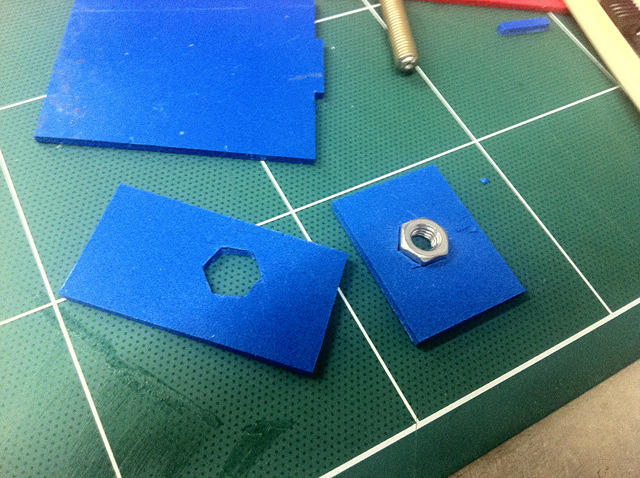

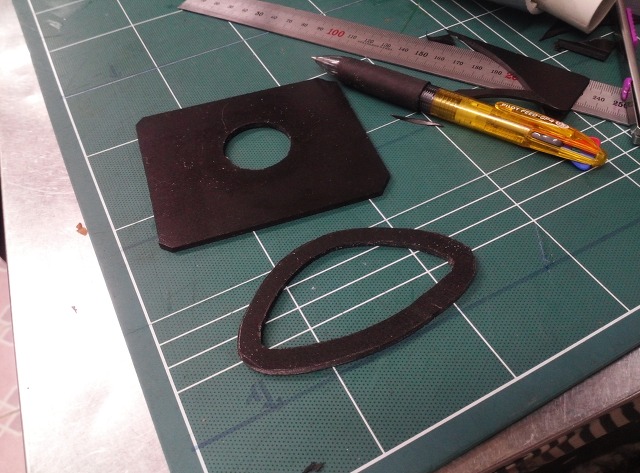

포맥스를 잘라서 모양을 맞추고

실리콘 발라서 접착 겸 밀봉.

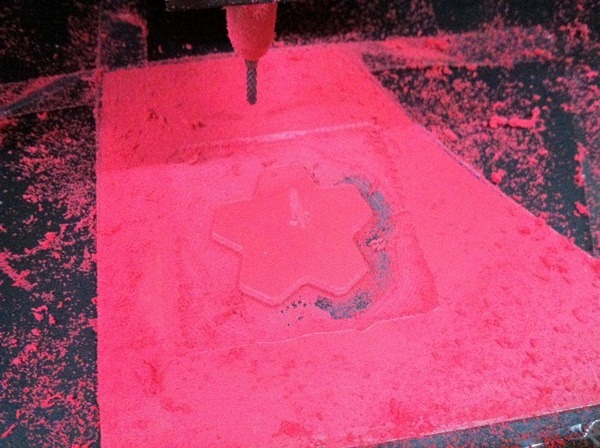

잘 빨리고 잘 모입니다.

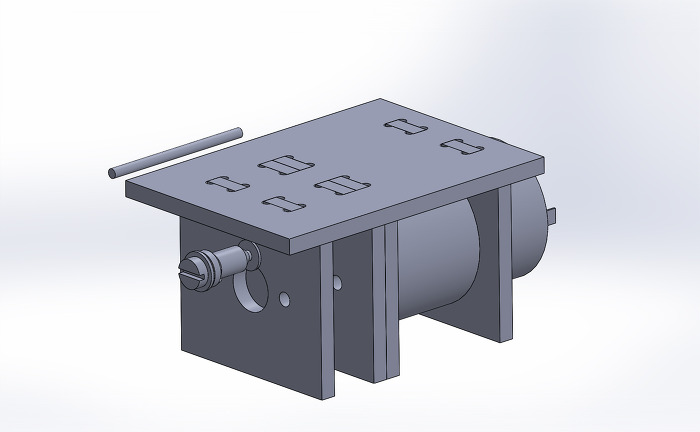

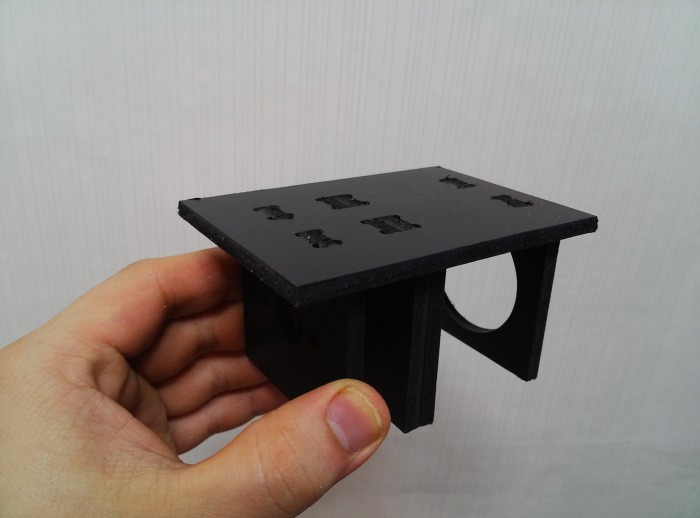

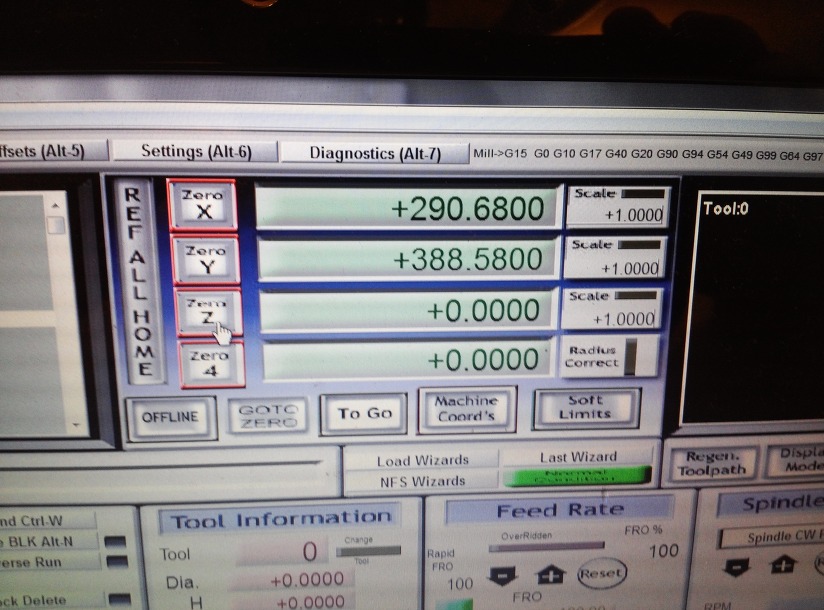

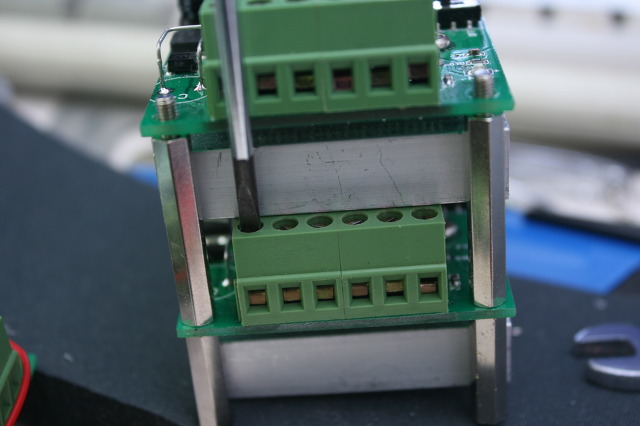

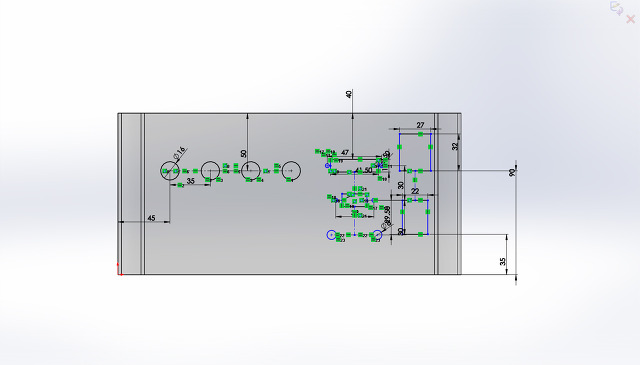

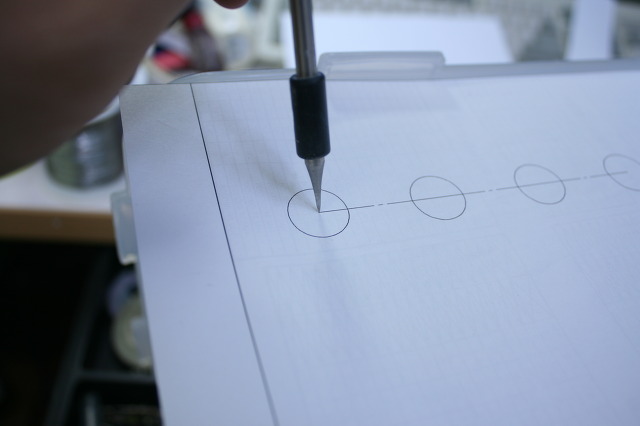

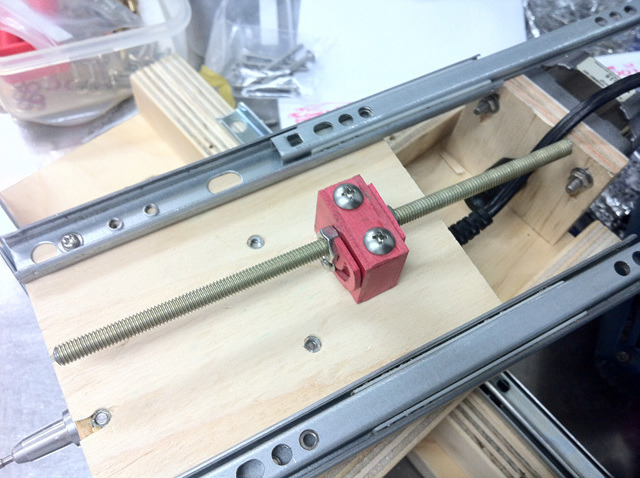

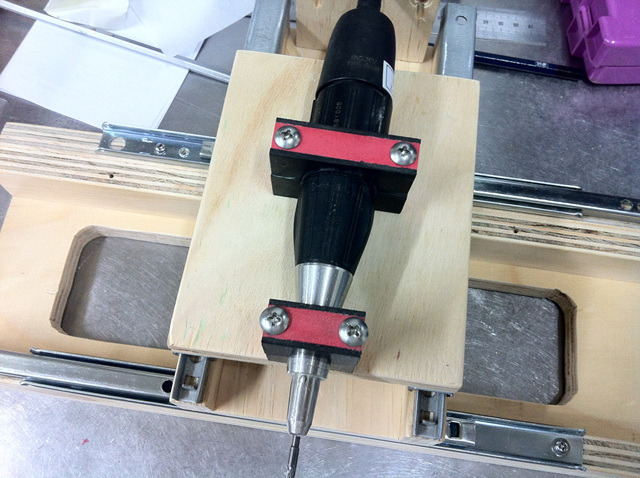

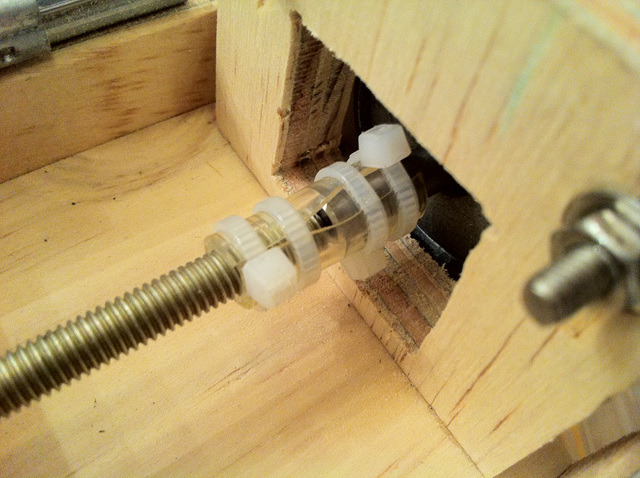

스핀들쪽에 장착하려면 따로 브라켓을 만들어야 해서 설계중

***9/17 추가:브라켓 만들고 테스트하면서 이것저것 하다가 팬 배출구 쪽으로 손가락 들어가서 팬이 다 부러짐;;;

아 이거 이틀만에 새로 만들어야 하나

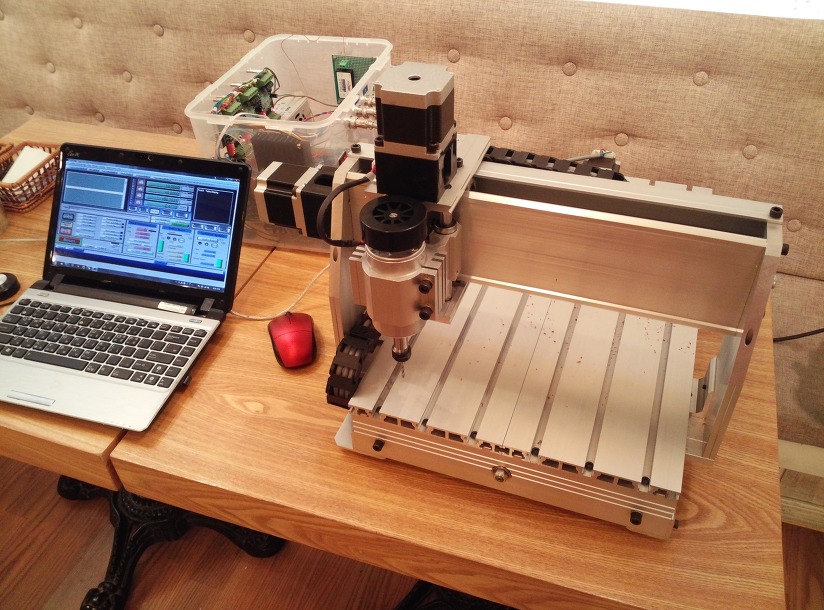

'Completed > CNC Ver 3.0' 카테고리의 다른 글

| CNC용 미니 집진기-핸디 진공청소기 개조 (3) | 2013.09.16 |

|---|---|

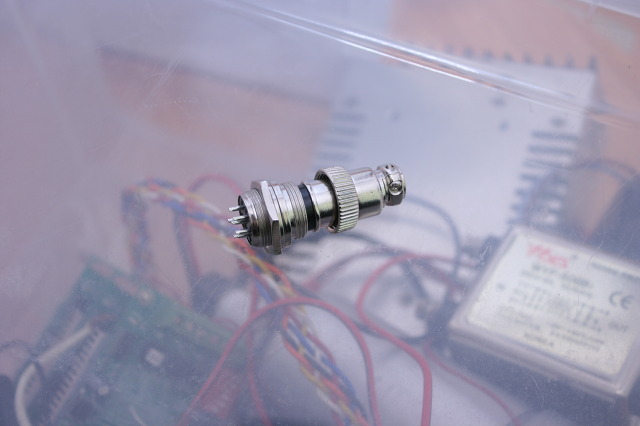

| CNC에 리밋스위치 달기. (0) | 2013.09.07 |

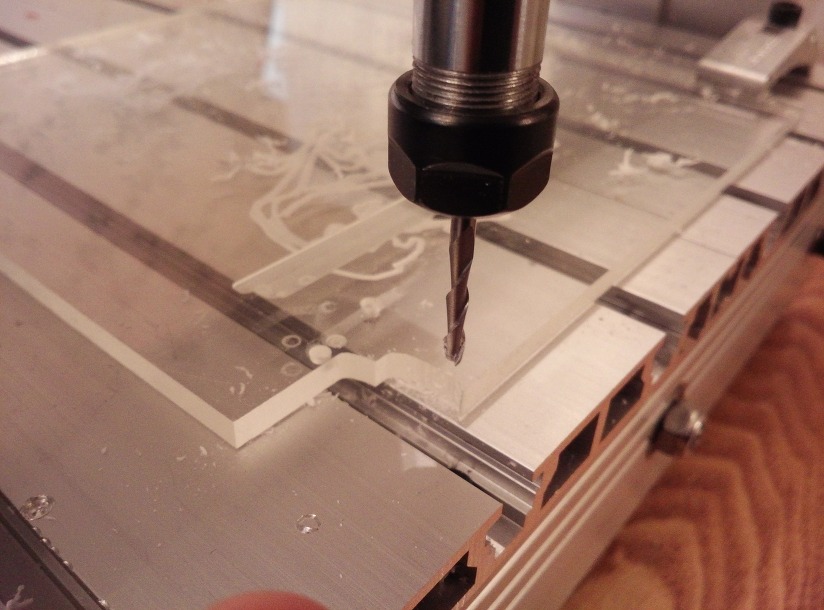

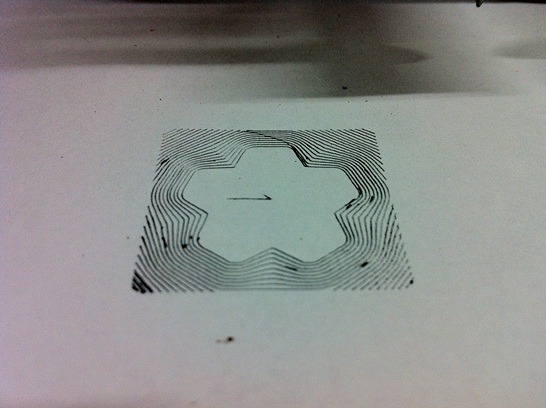

| 포맥스 가공테스트 (4) | 2013.09.04 |

| 간단한 가공테스트 (0) | 2013.09.02 |

| CNC 간단리뷰. (2) | 2013.08.29 |

| CNC 도착. (6) | 2013.08.22 |

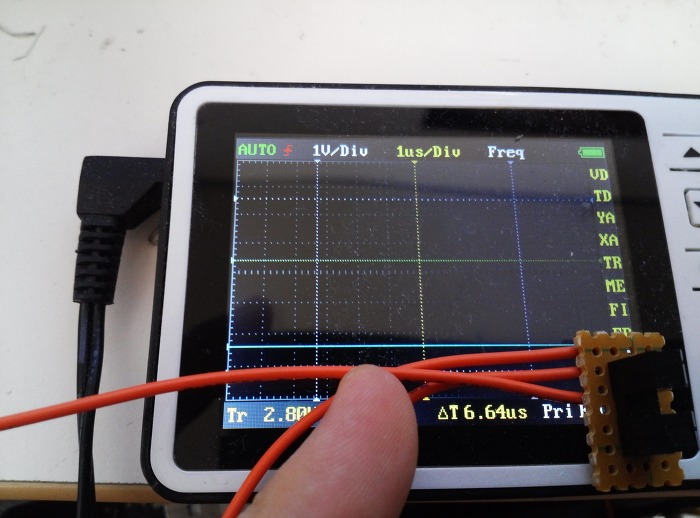

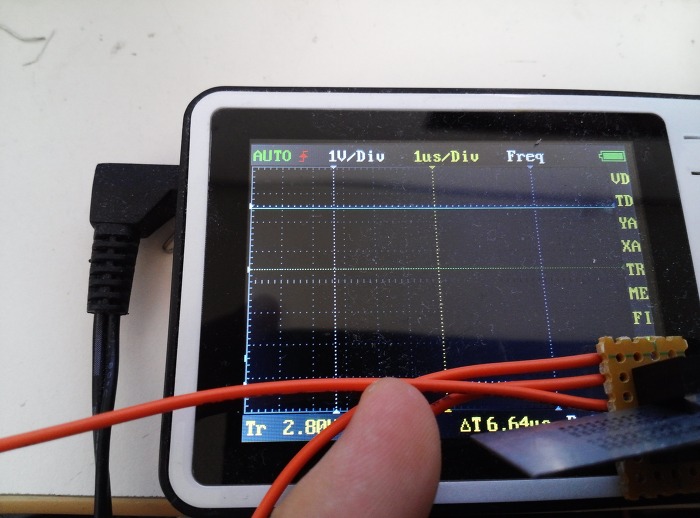

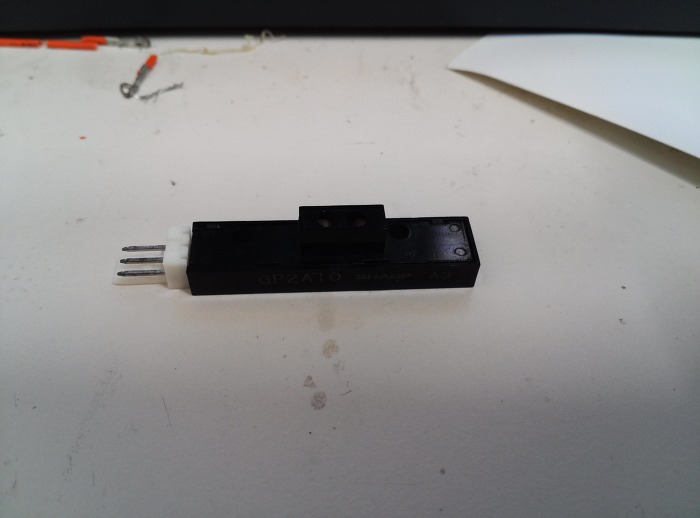

SHARP GP1A52LR.PDF

SHARP GP1A52LR.PDF