준비물 : 십자 드라이버, 순간 접착제, 라디오 펜치, 펜치 등의 공구 2개

이제 부품도 몇개 안남았으니 조금씩 간단하게 정리하겠습니다.

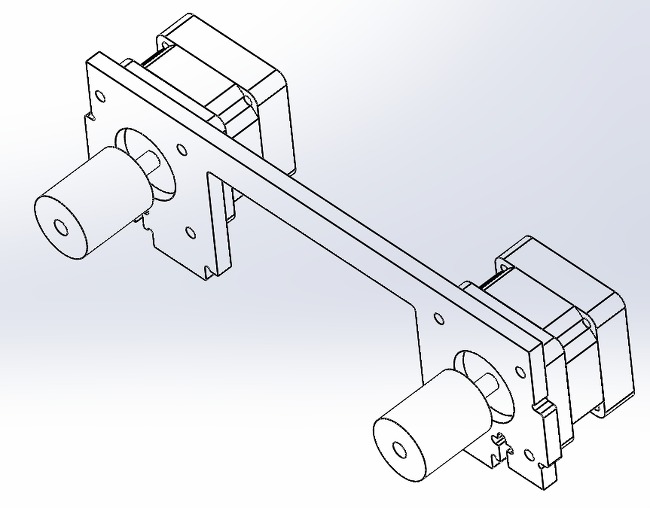

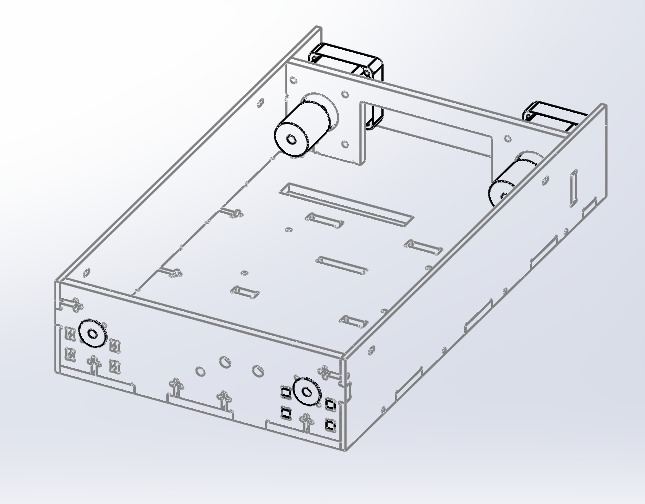

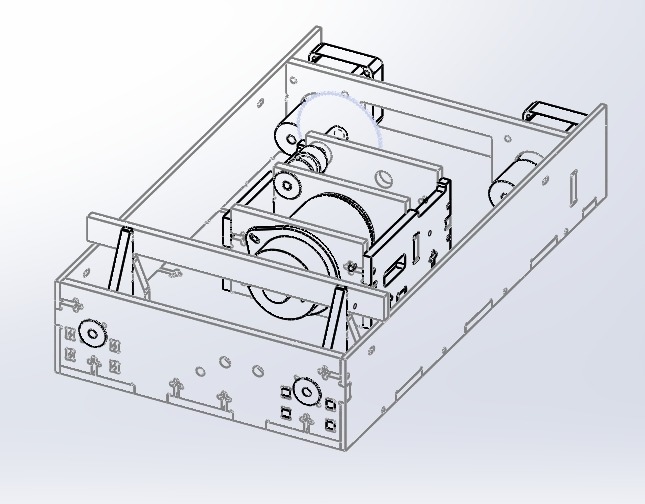

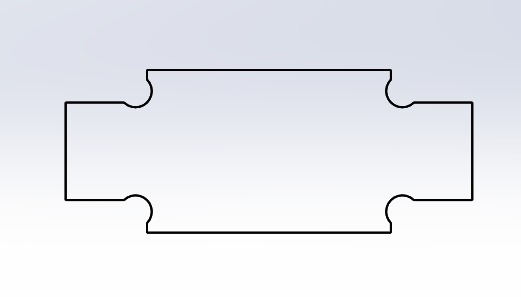

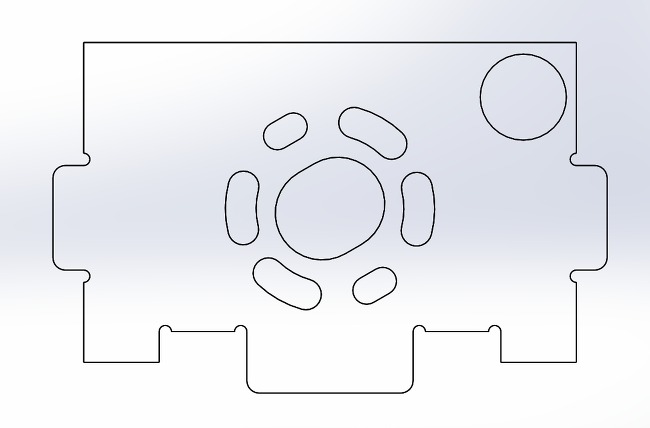

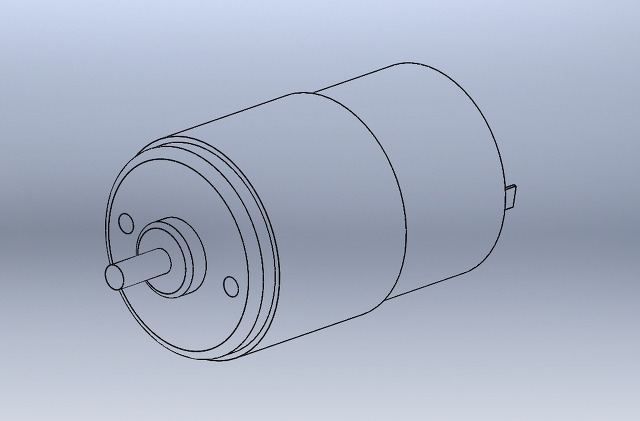

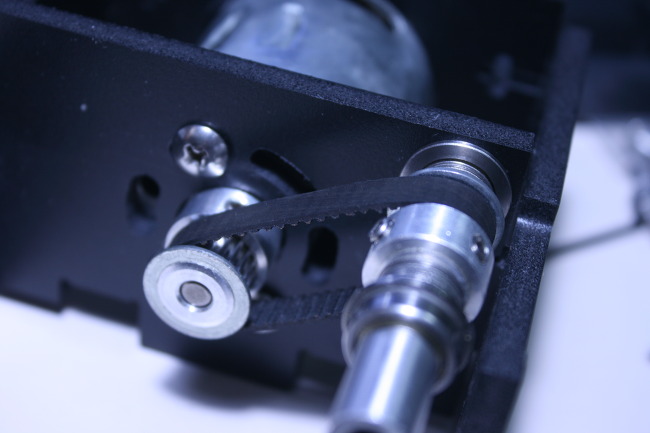

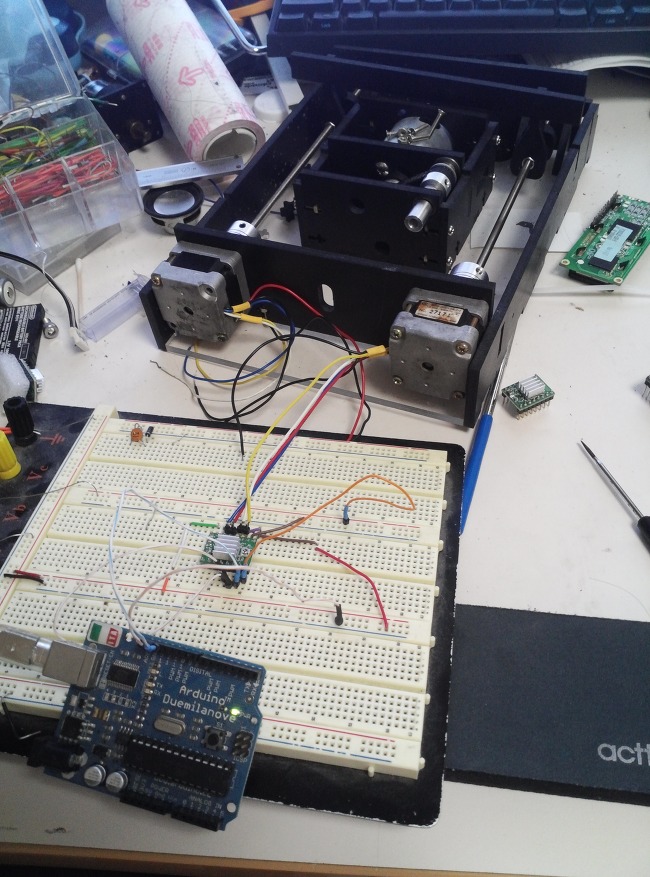

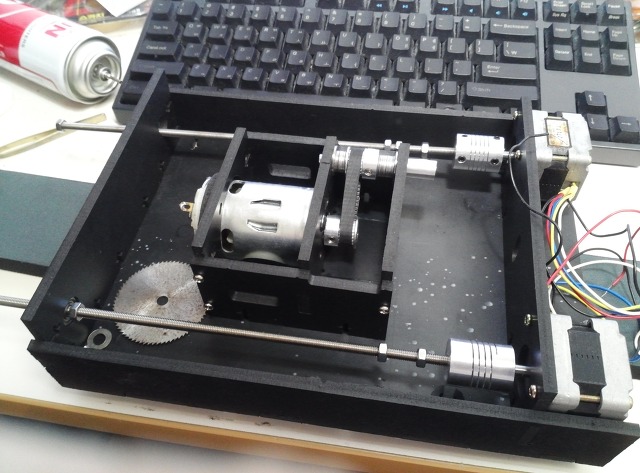

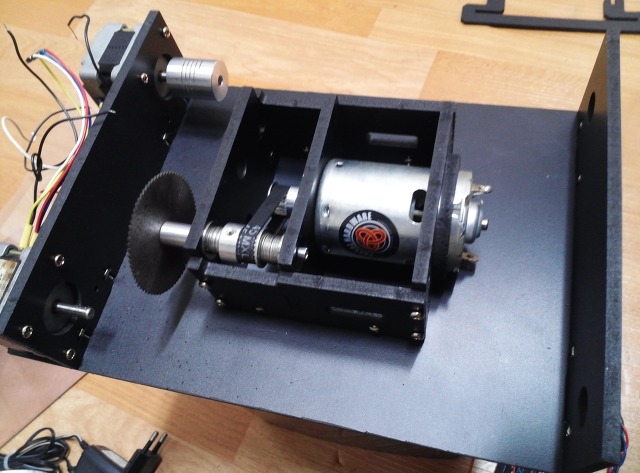

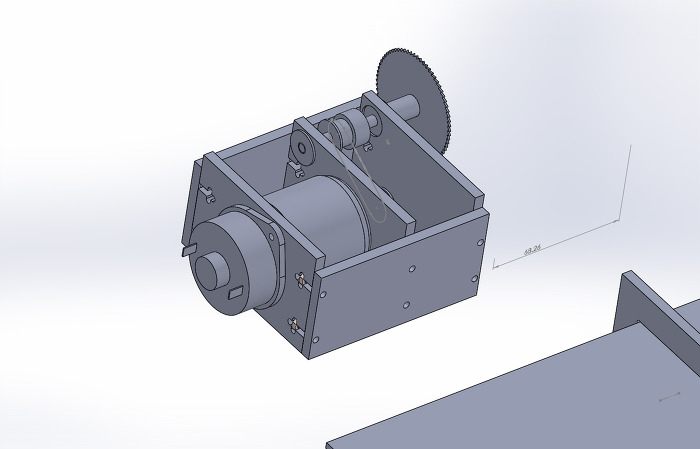

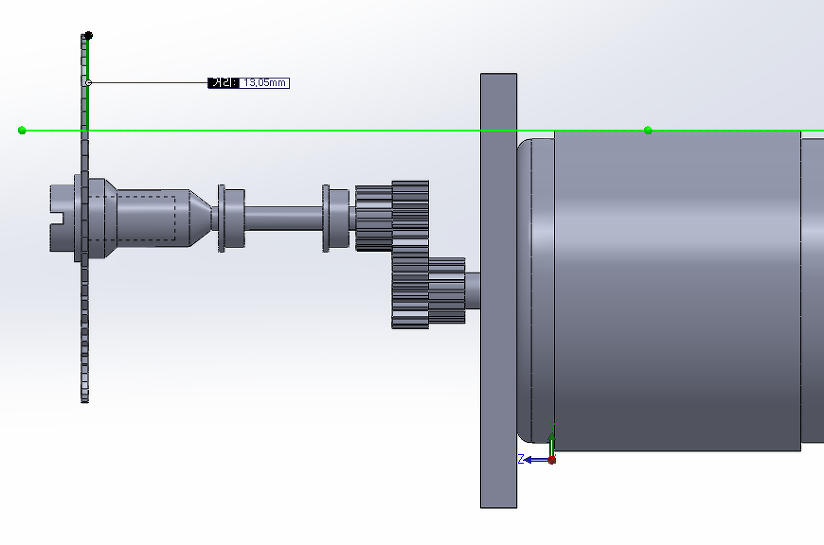

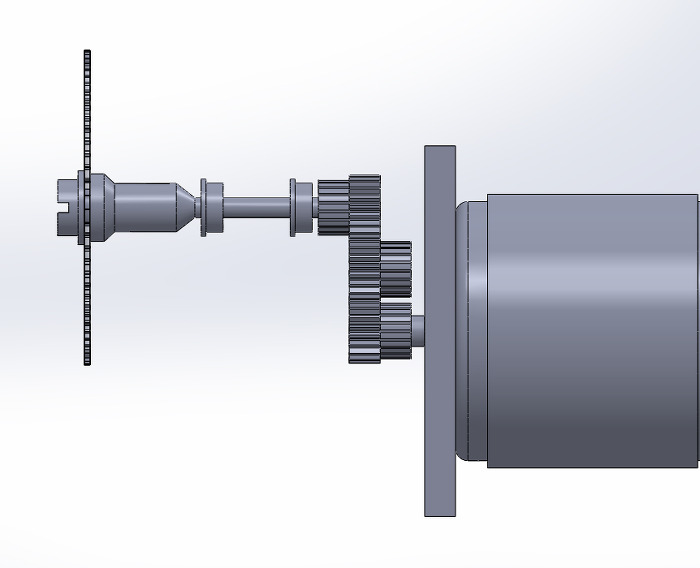

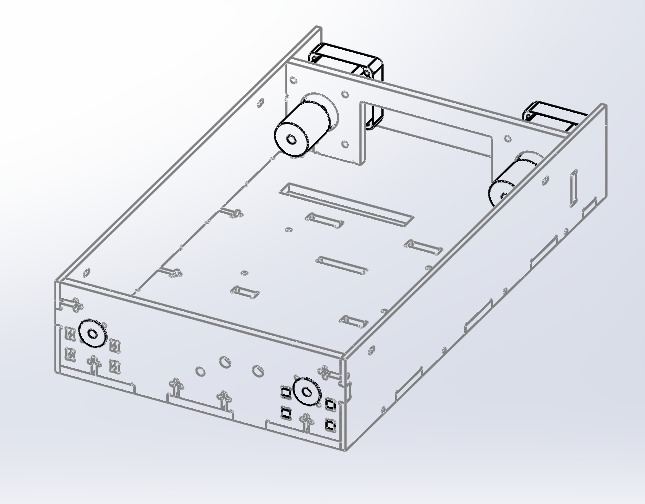

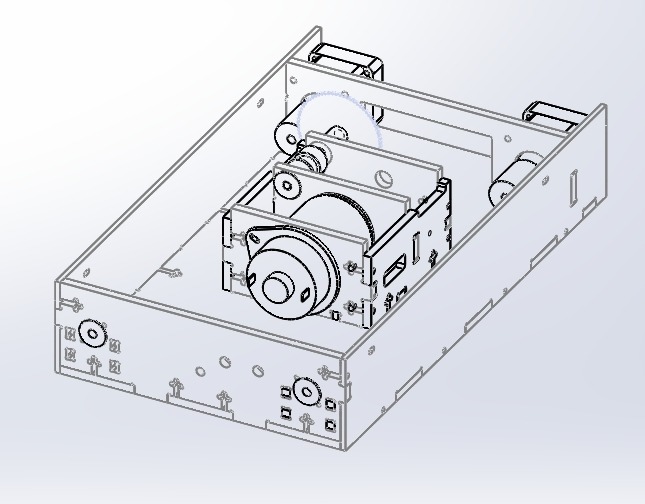

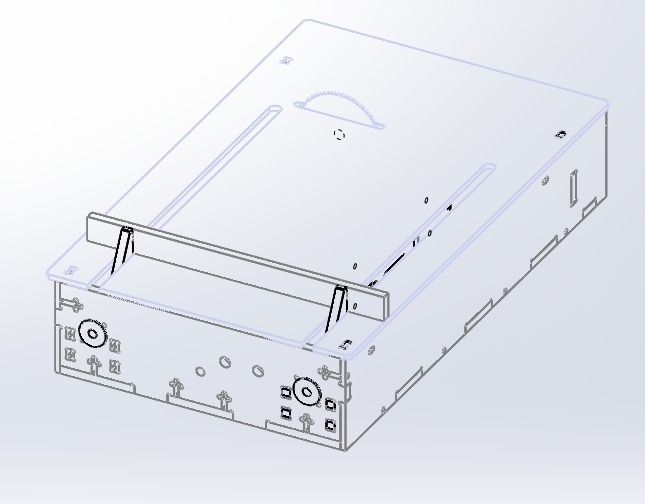

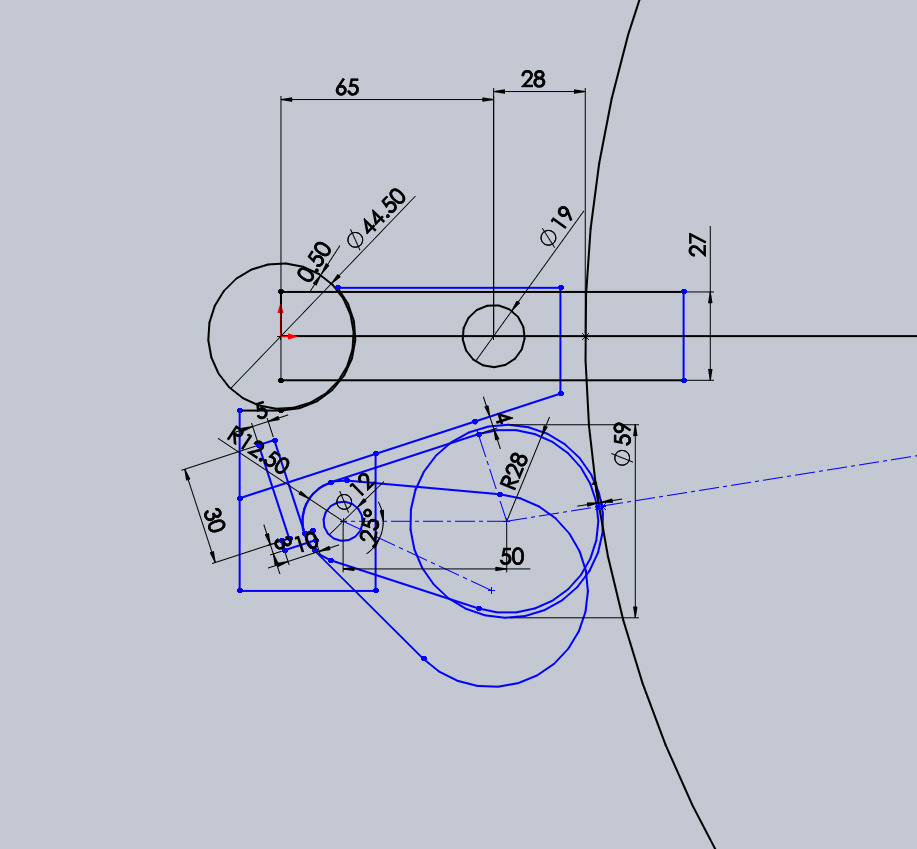

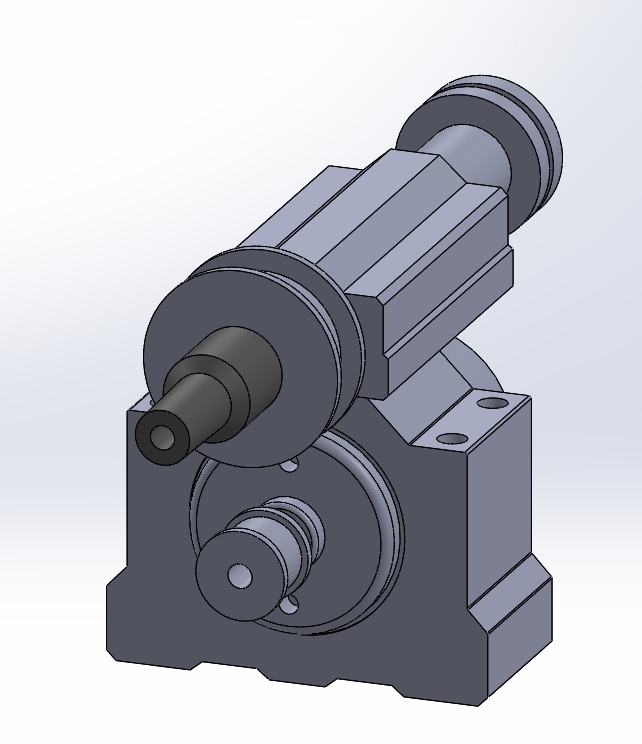

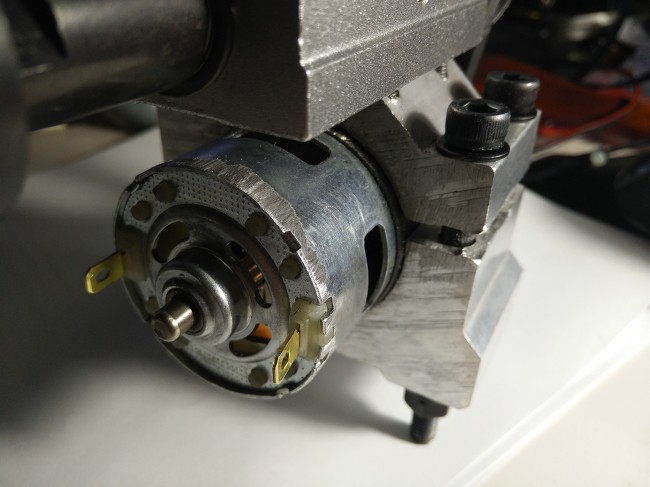

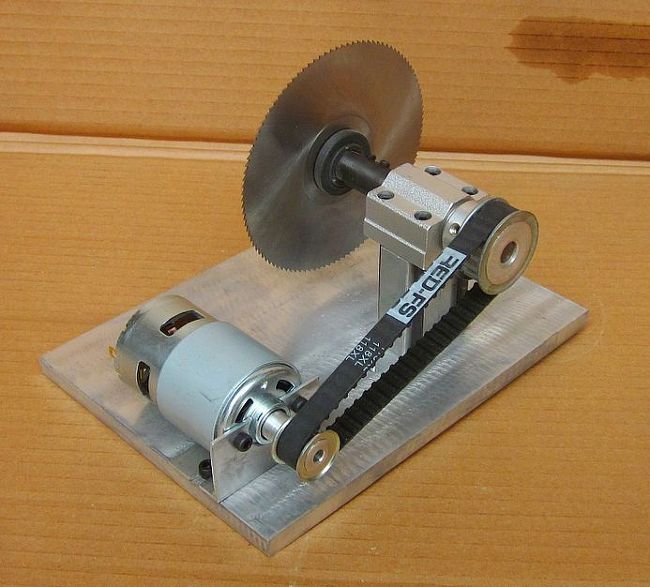

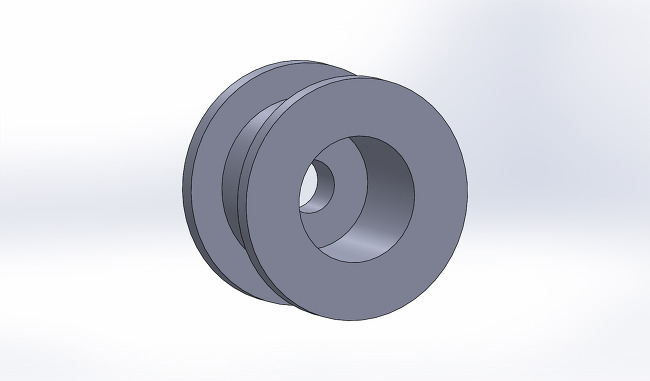

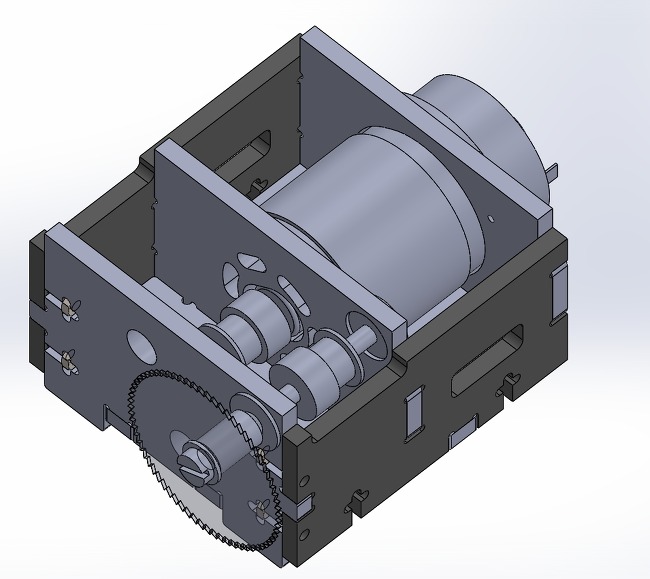

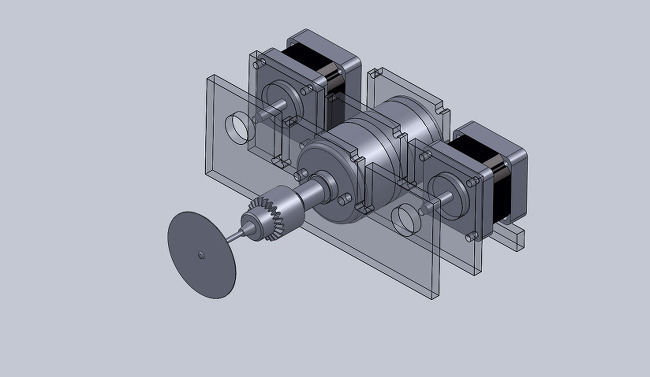

스탭모터 2조와 커플링을 위 그림과 같이 조립해 줍니다.

M3*10 볼트로 스텝모터를 고정합니다.

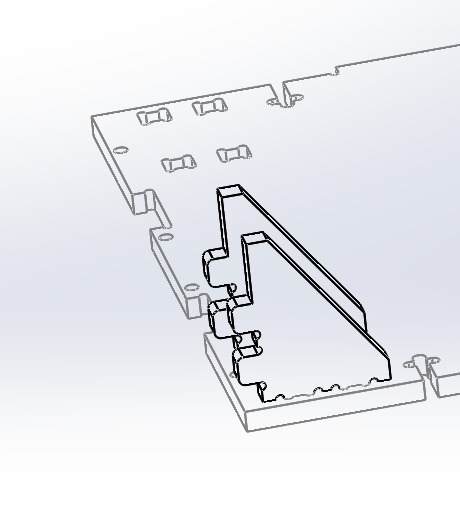

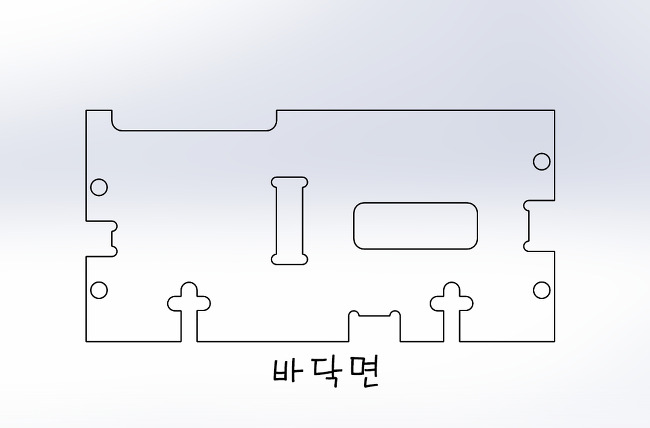

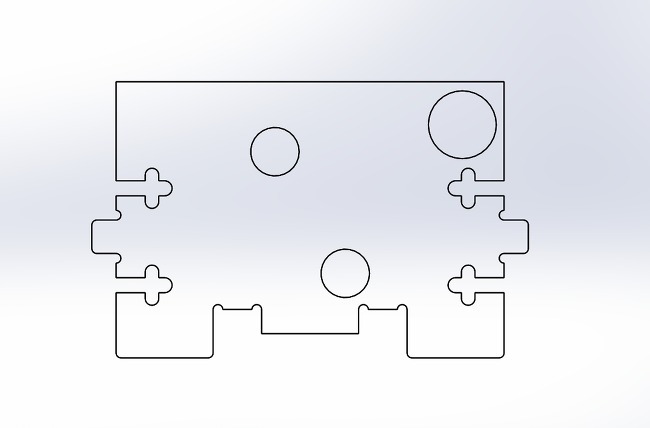

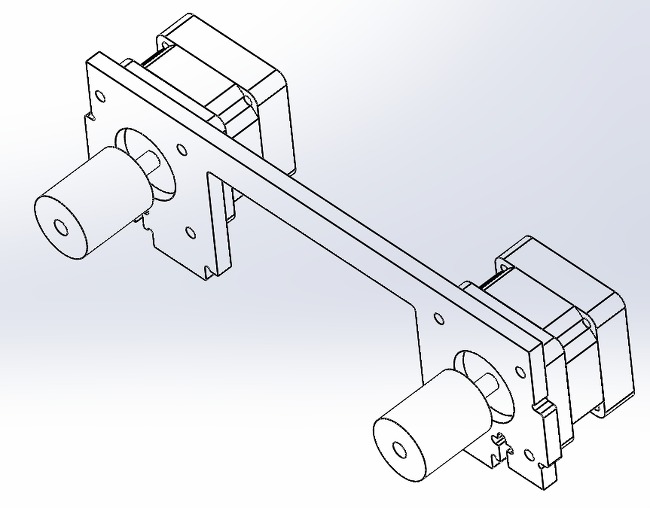

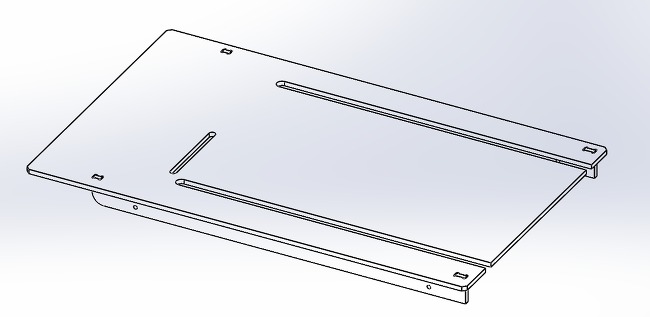

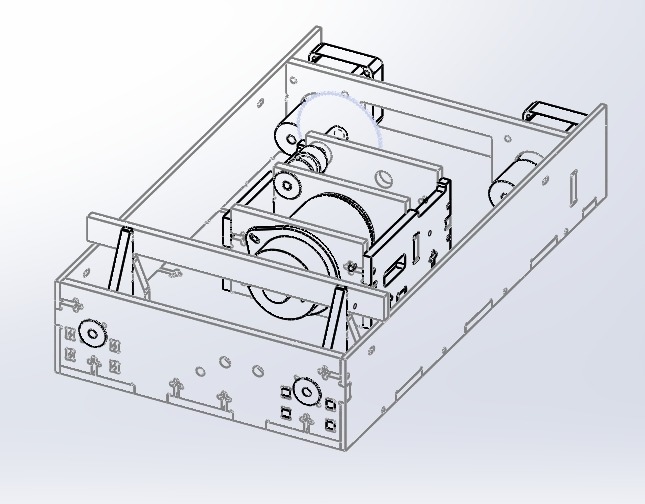

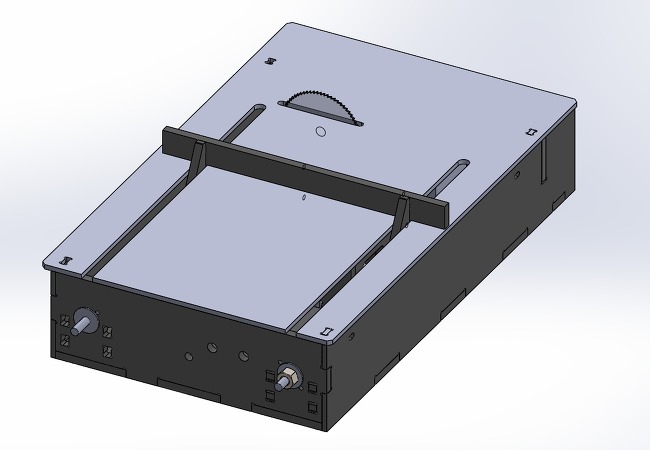

바닥판에 스텝모터가 고정된 판을 끼우고

M3*16 볼트와 너트로 단단히 고정해 줍니다.

바닥판이 뒤집혀서 조립되지 않도록 주의하세요.

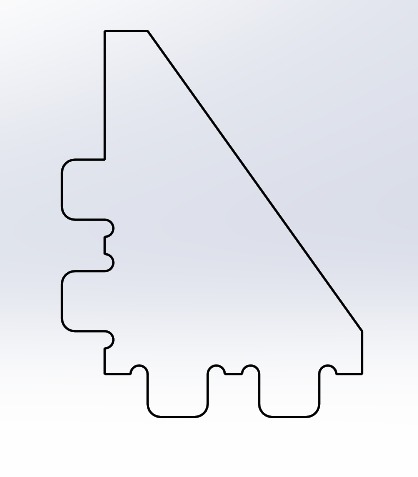

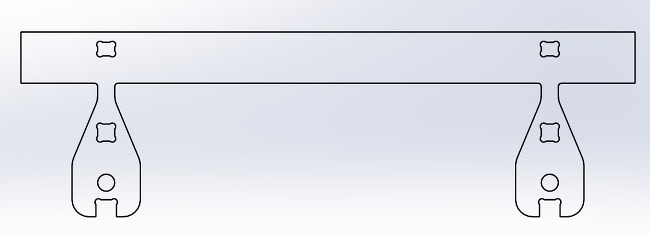

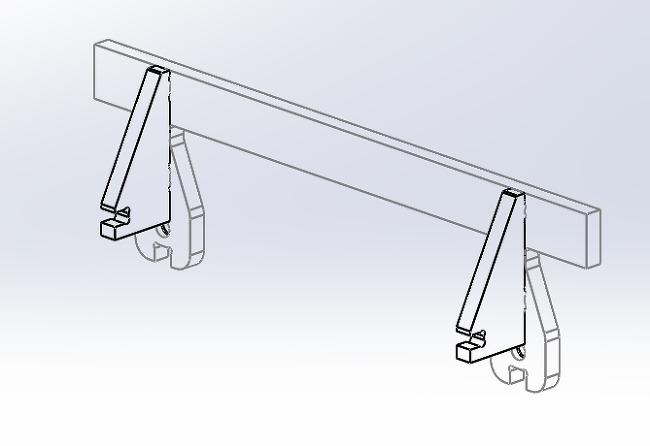

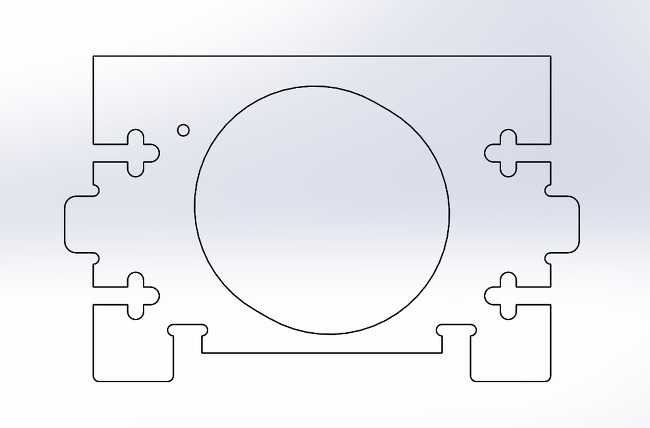

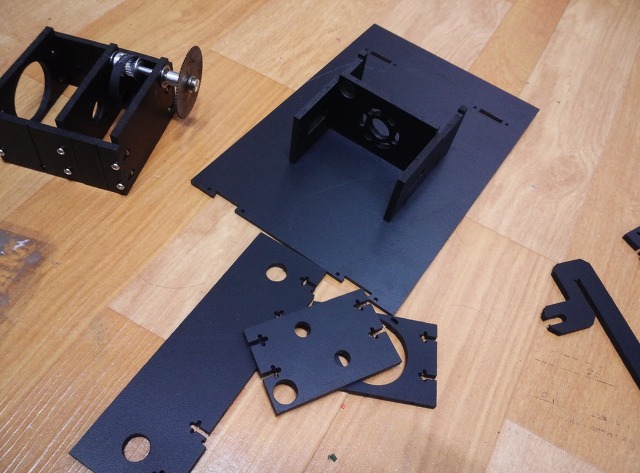

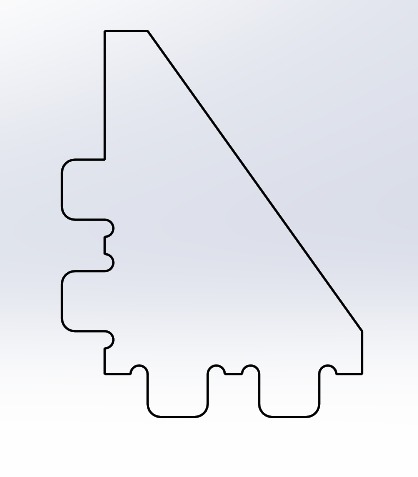

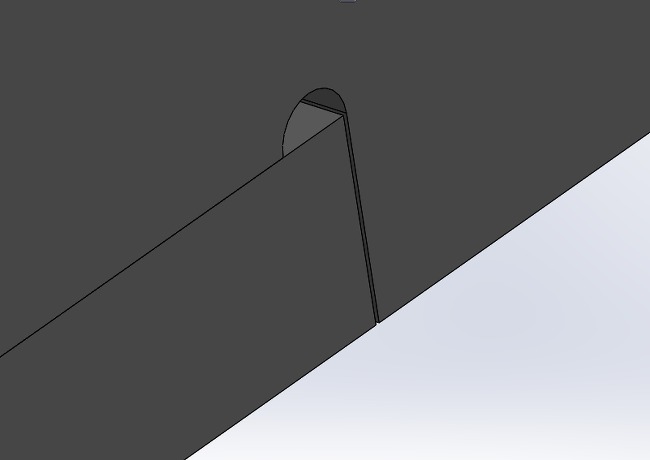

이렇게 생긴 앵글이 4개 있을겁니다.

그림에는 2개만 있습니다만

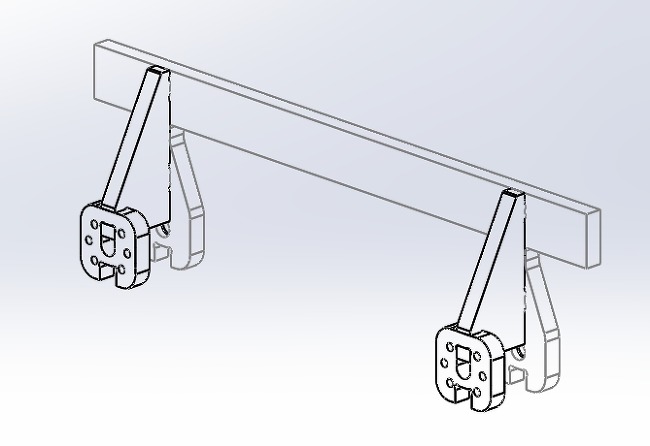

이렇게 4개를 모두 끼워줍니다.

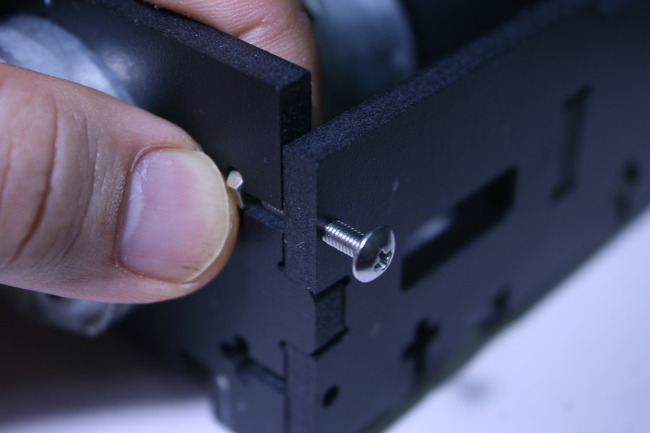

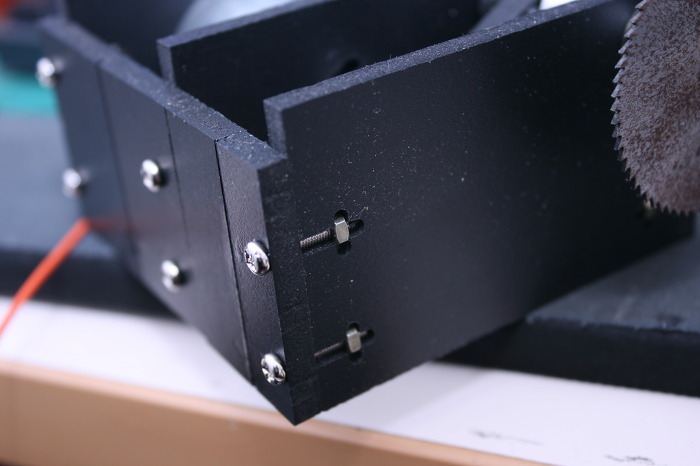

그리고 판재를 조립합니다. 볼트와 너트를 끼우고

직각이 잘 맞도록 주의하며 조여서 고정합니다.

측면 판재도 마찬가지로 조립합니다. 볼트와 너트로 조입니다.

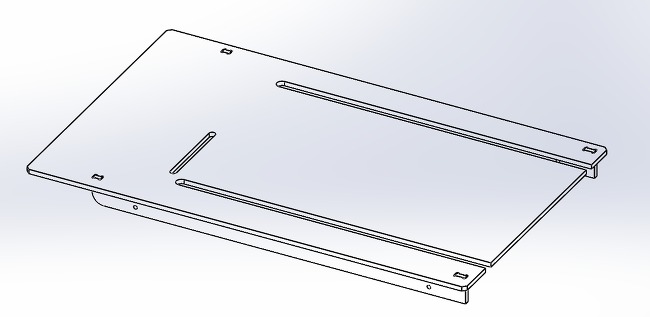

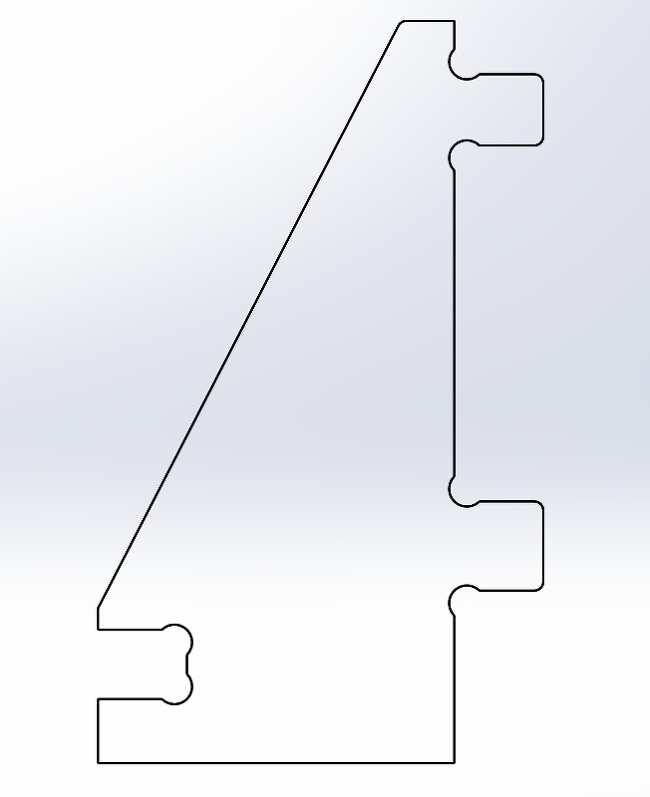

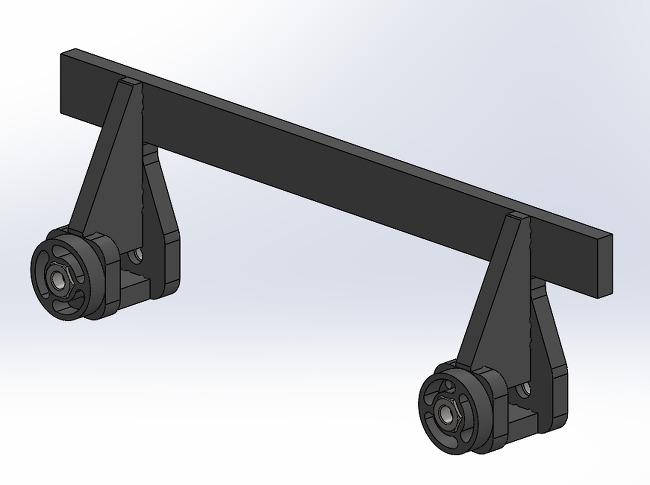

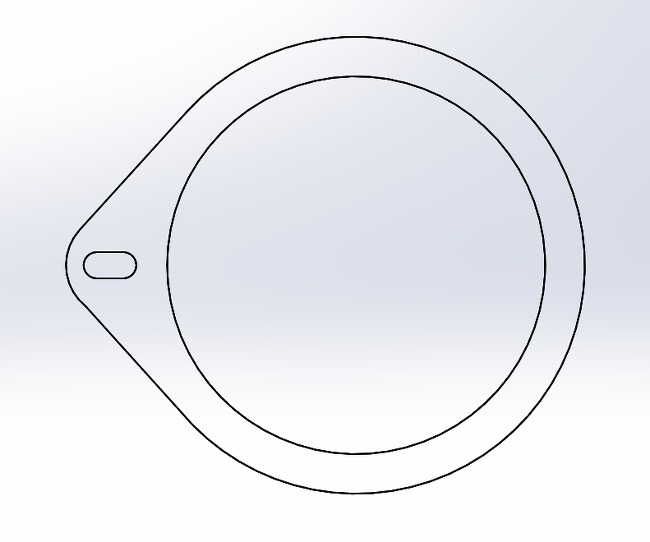

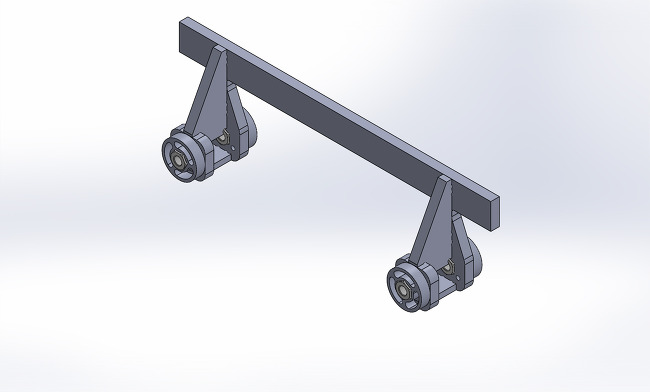

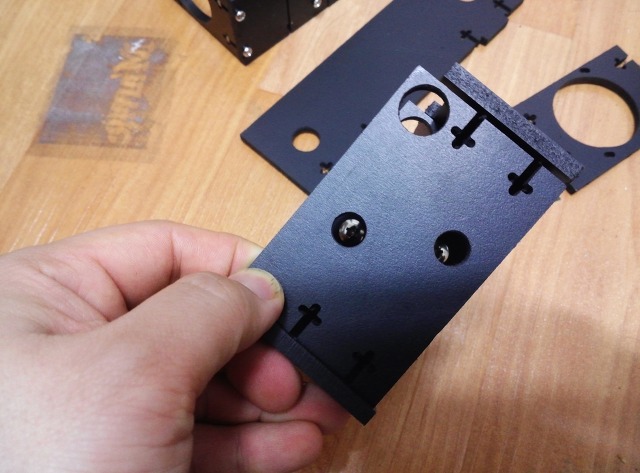

그리고 나서 이 부품 2개를

상판에 위와 같이 결합시키고 순간 접착제로 고정합니다.

앞뒤의 홀 크기가 달라 반대로는 끼울 수 없으니 주의 바랍니다.

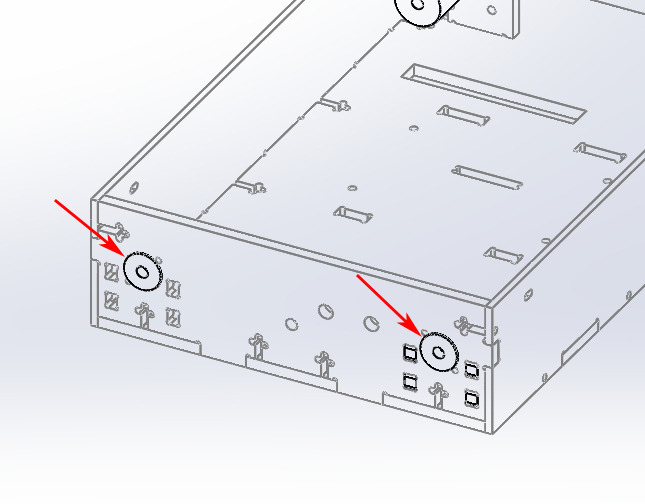

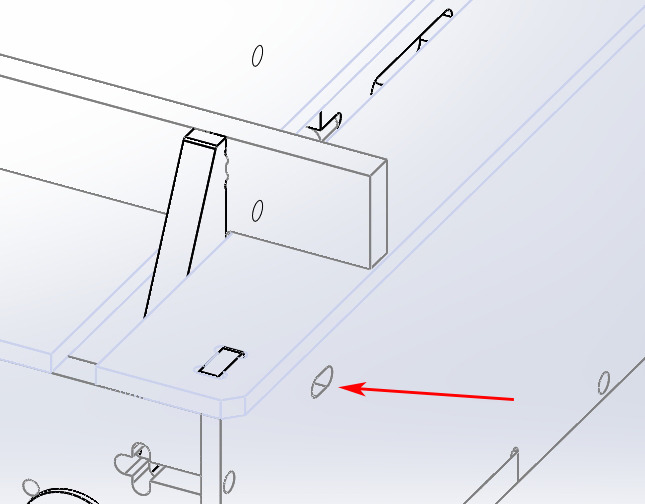

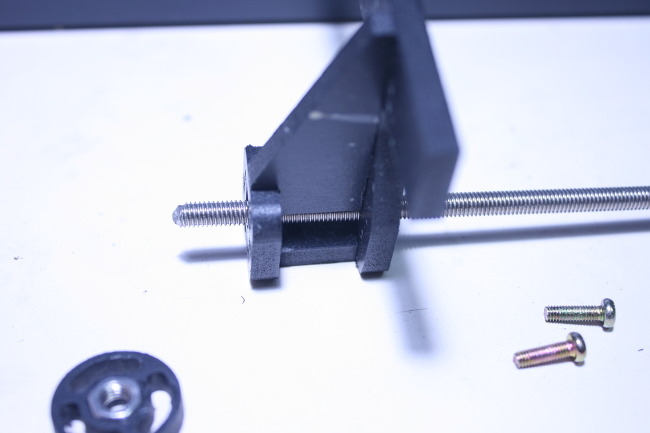

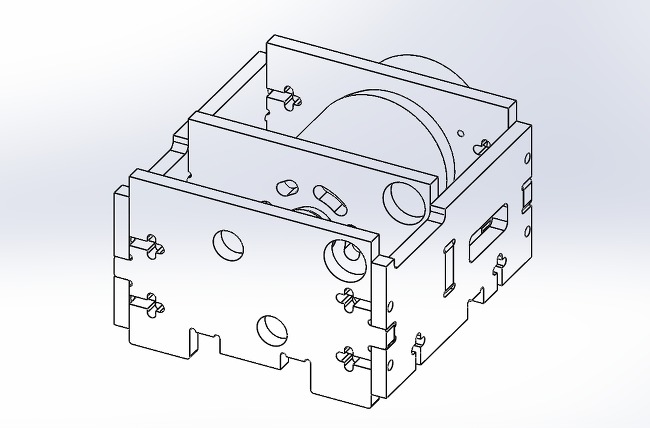

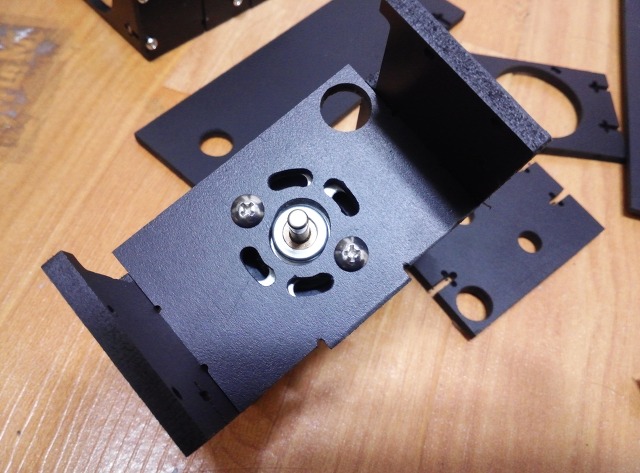

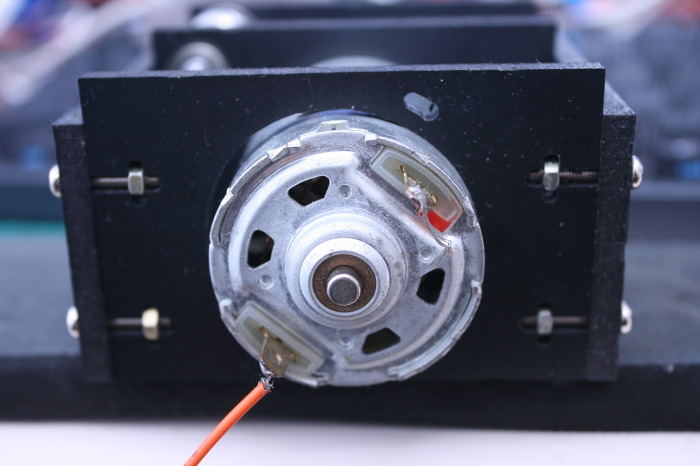

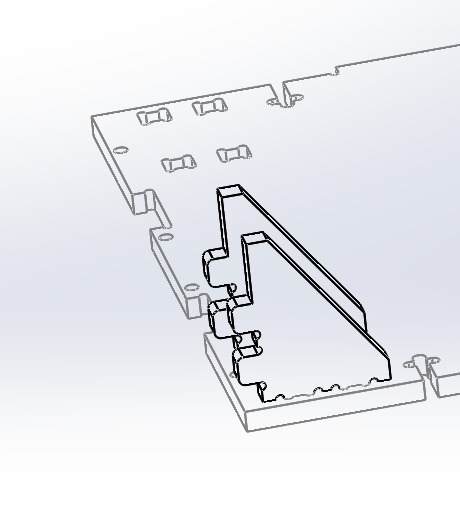

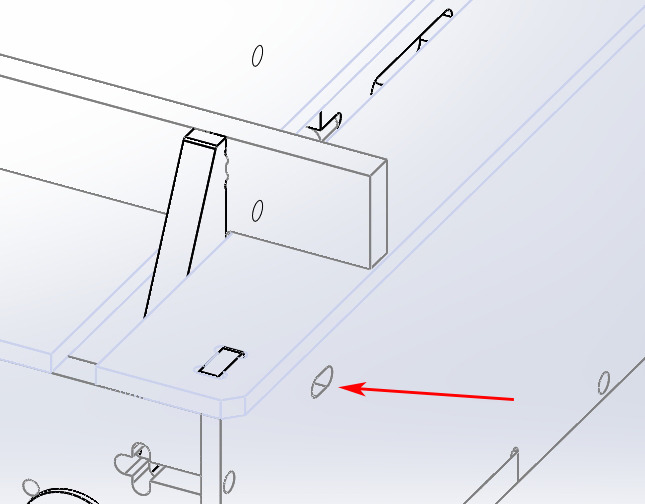

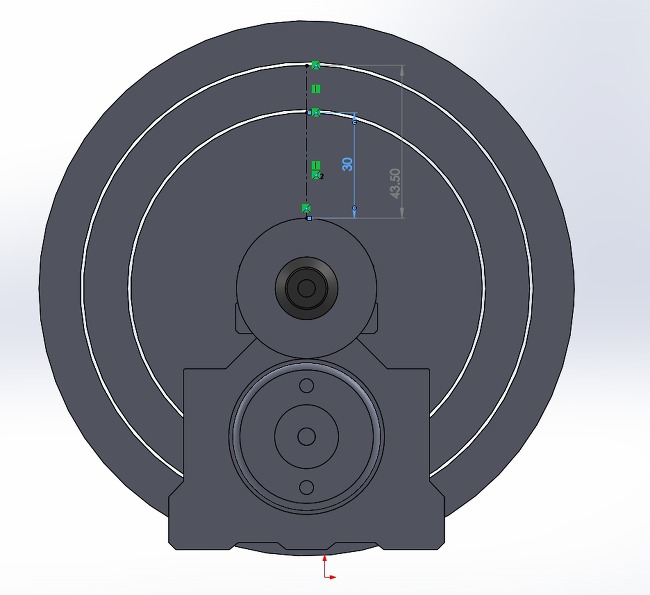

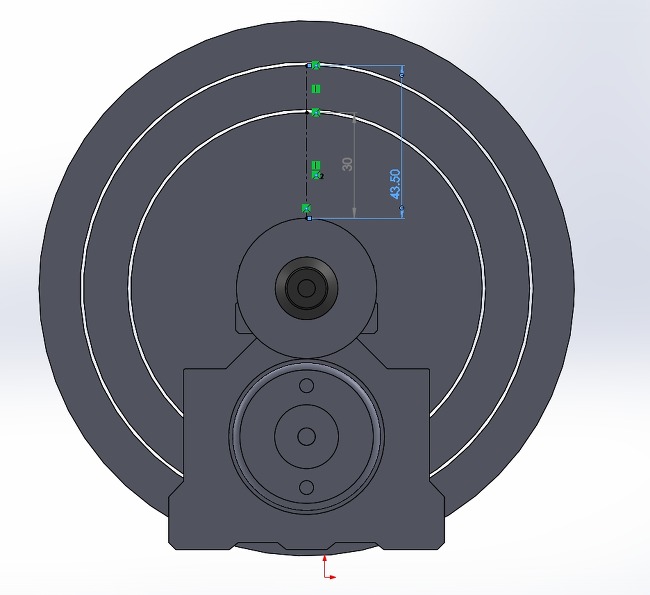

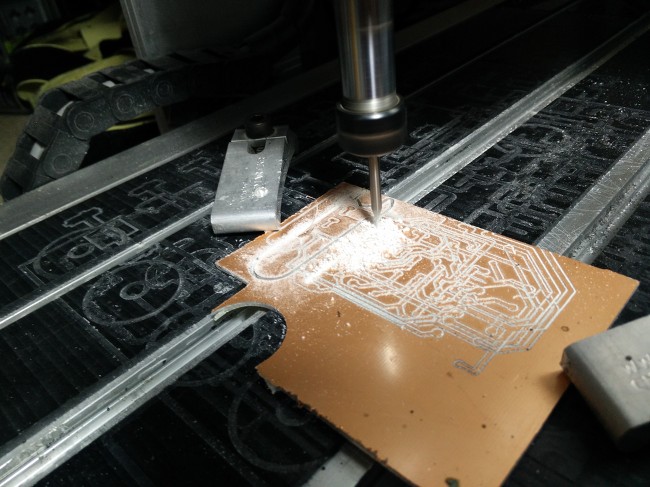

플랜지 베어링을 위 그림의 위치에 끼워줍니다.

플랜지 베어링 옆에 2개의 홀이 있습니다. M3*10 볼트를 조여 플랜지 베어링을 고정합니다.

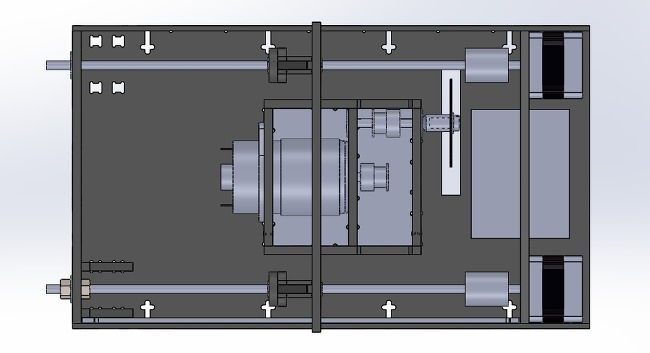

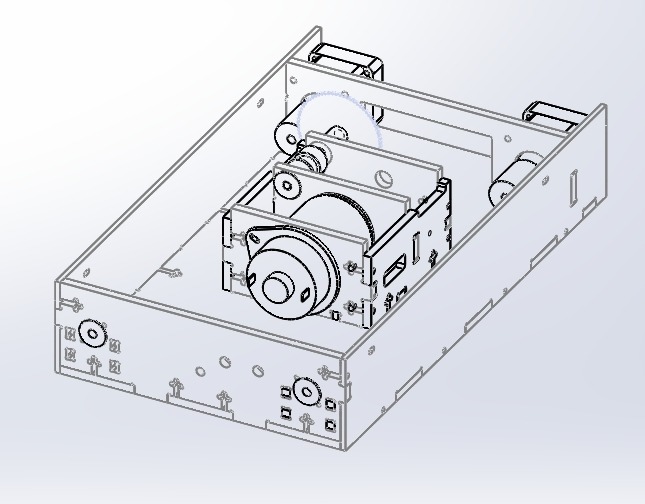

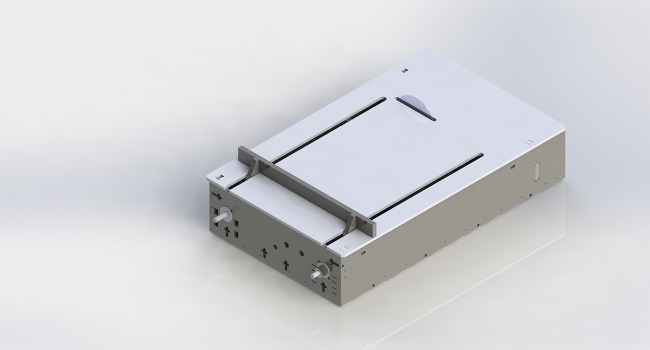

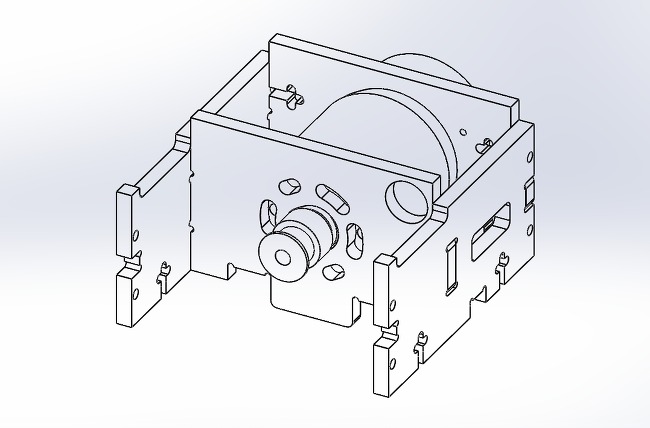

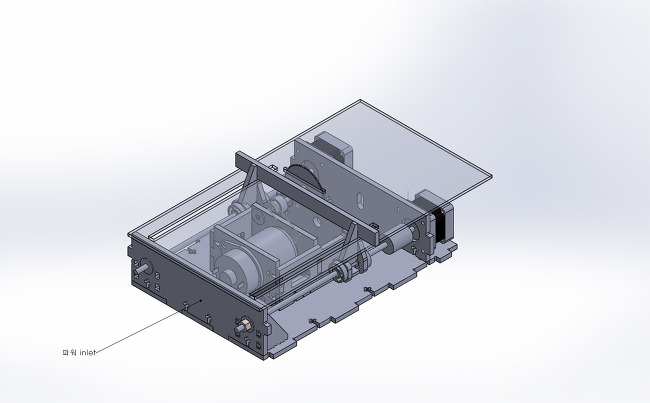

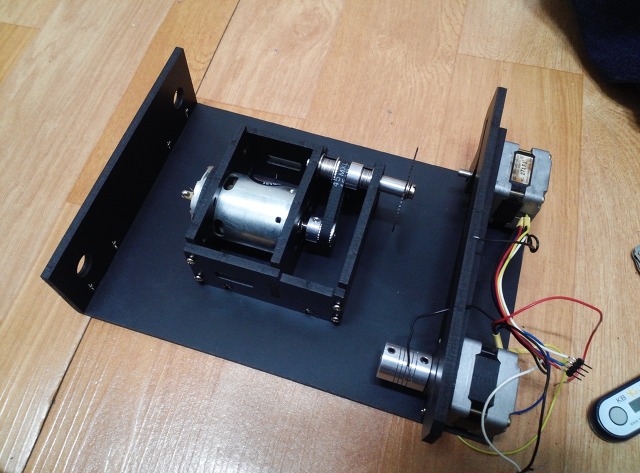

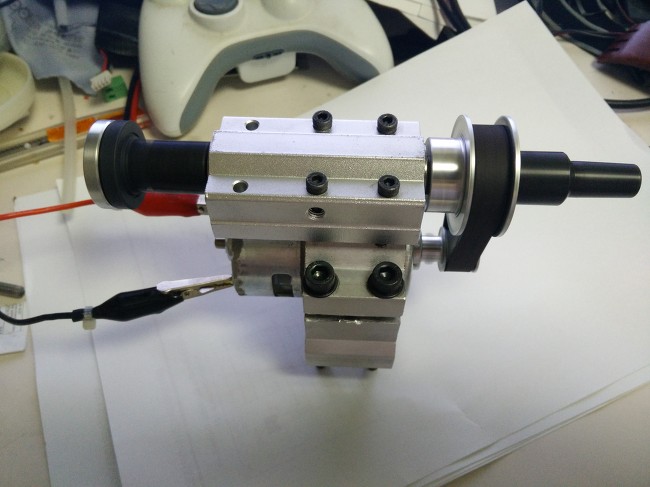

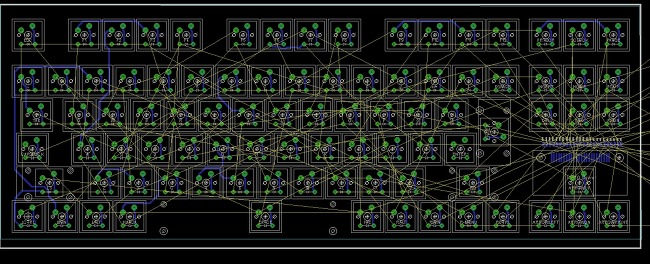

먼저 조립된 기어박스를 조립해 넣습니다.

조기대 뭉치도 끼워 넣습니다. 내부에 조립해 넣기 위해서는 볼트를 손으로 돌려서 이동시킬 필요가 있을 겁니다.

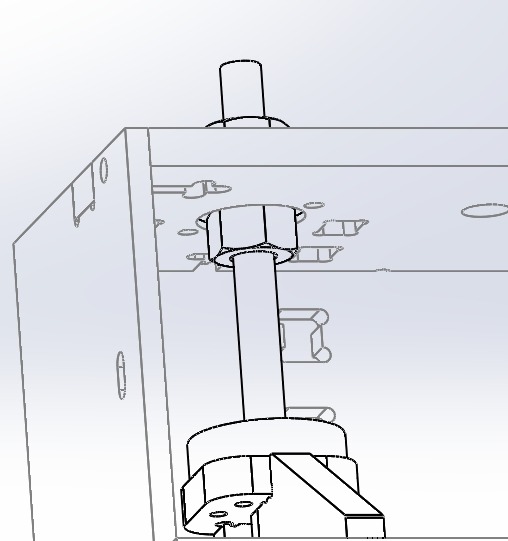

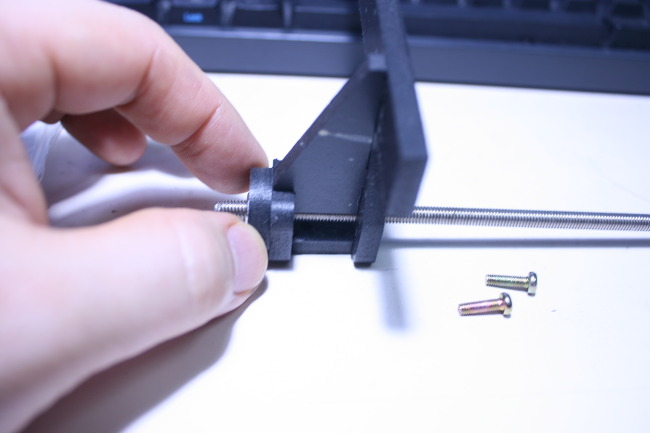

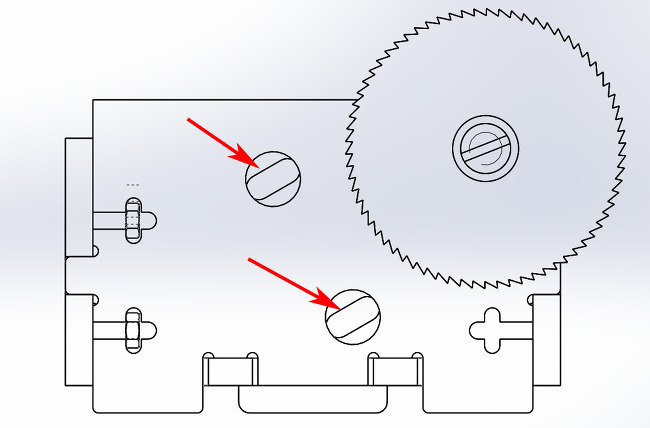

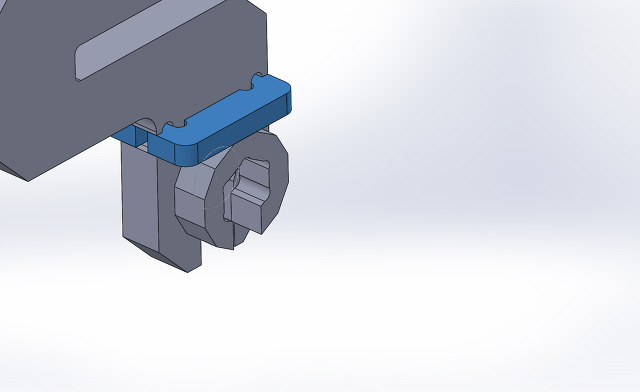

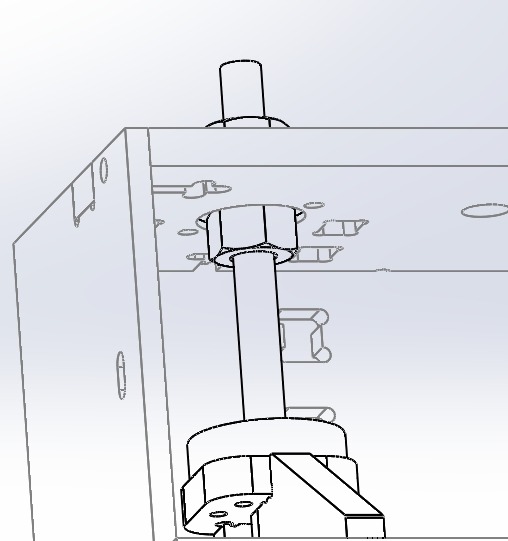

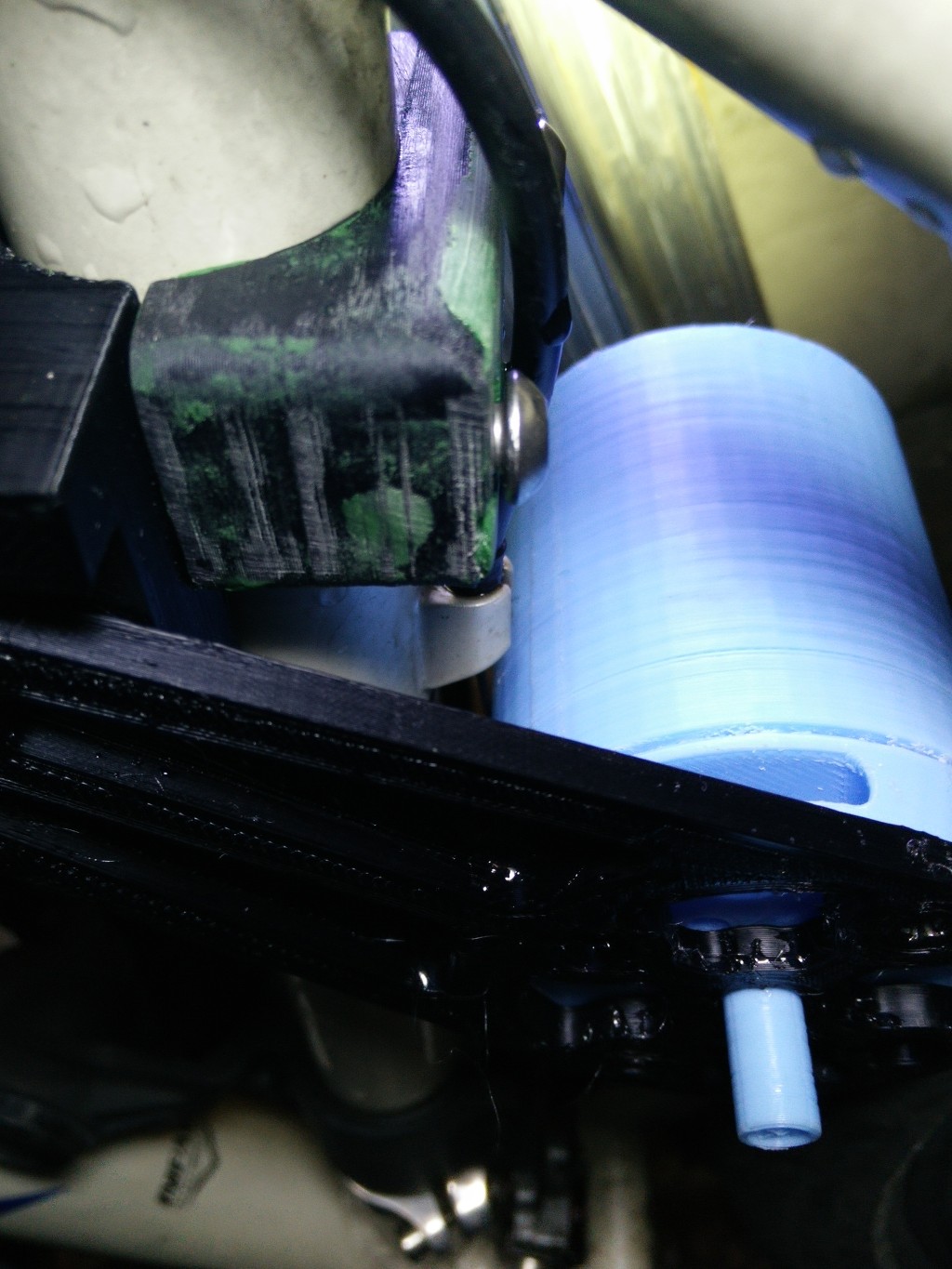

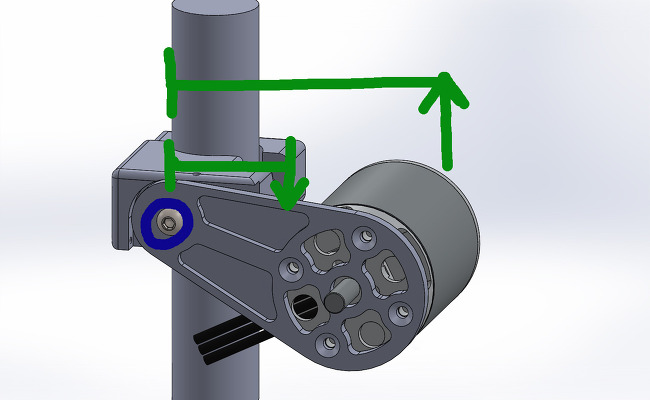

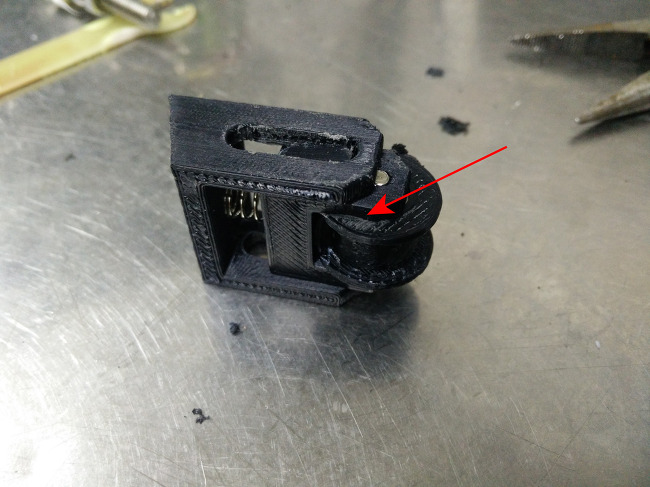

조립시 미리 안쪽에 M5 볼트 하나를 끼워 넣고, 조기대 뭉치를 베어링에 꽂은 후

바깥쪽에서 다시 M5 볼트를 끼워 양쪽에서 조입니다.

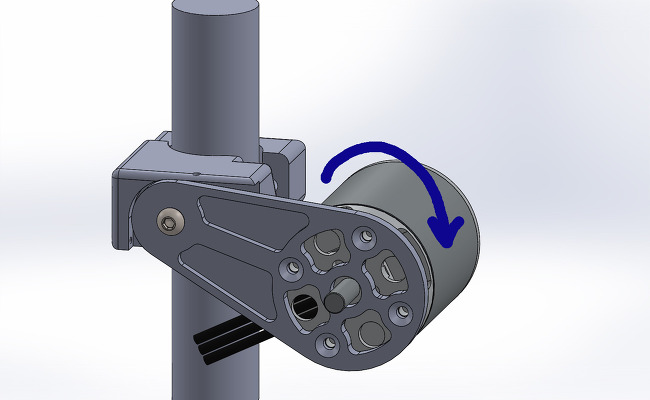

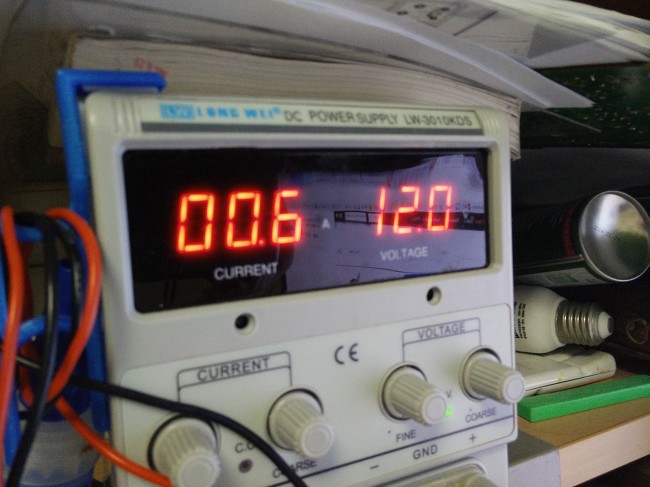

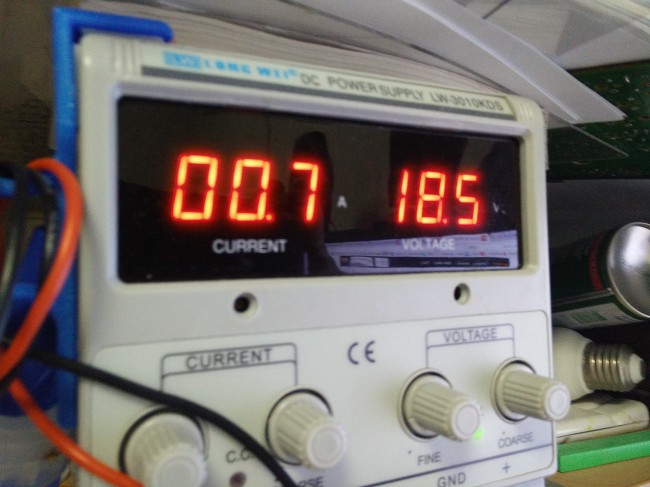

볼트는 스텝모터의 커플링과 단단히 고정되어 있어야 하며

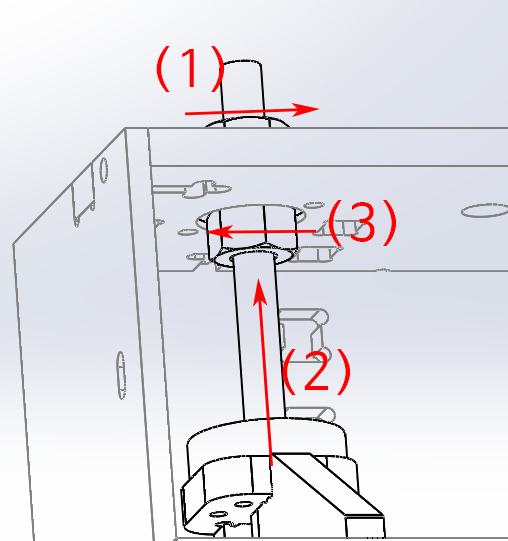

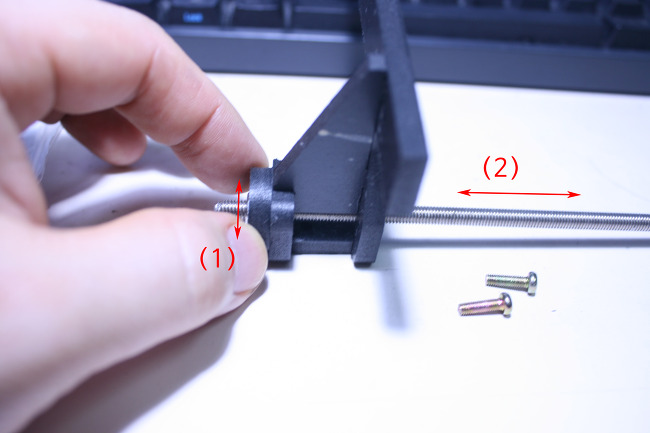

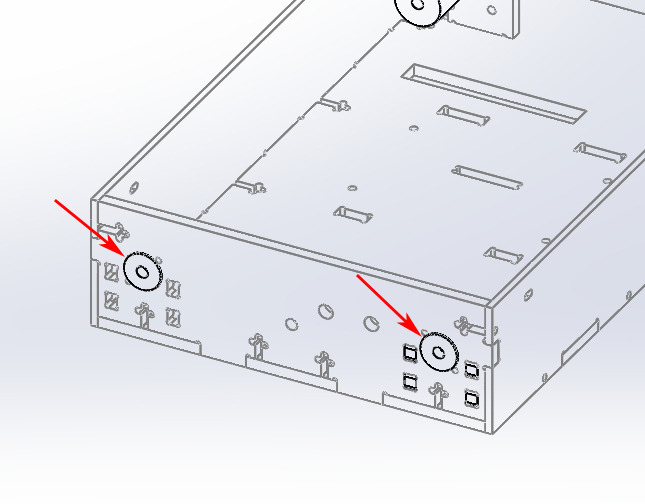

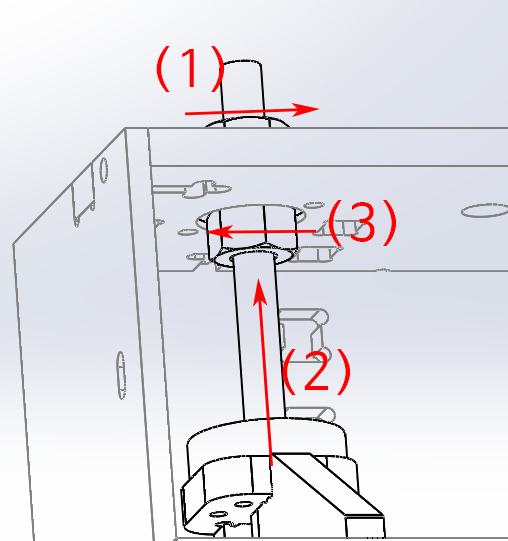

이때 (1)번의 너트를 적당히 조이면 볼트가 (2)번 방향으로 당겨 올라오게 됩니다.

어느 정도 힘을 가해 (1)번 볼트를 조여준 뒤 (3)번 볼트를 펜치 등으로 꼭 조여서 단단하게 고정합니다.

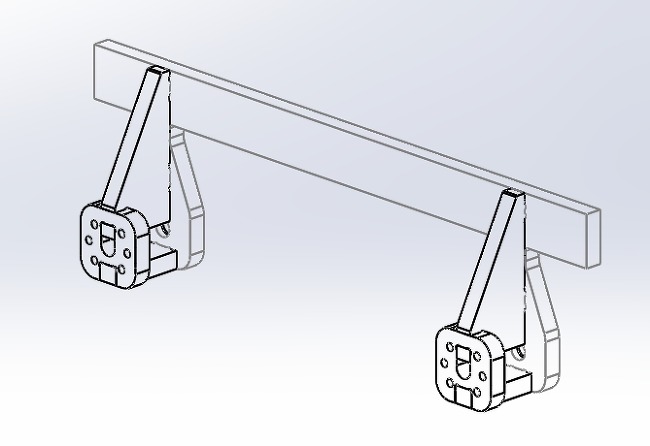

* 손으로 힘을 가해 적당히 조이라는 애매한 표현이 많은데,

너무 꽉 조이면 동작에 문제가 생기고 너무 덜 조이면 유격이 생기는 부분들입니다.

직접 조립하고 작동하며 조정해야 합니다.

**(1),(3) 볼트는 사용하다 보면 진동에 의해 풀릴 수 있습니다.

너무 잘 풀린다 싶으면 순간접착제를 약간 사용해 고정해도 됩니다.

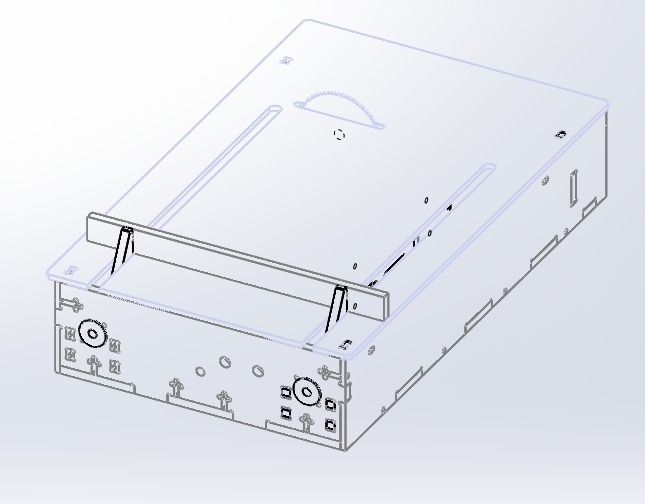

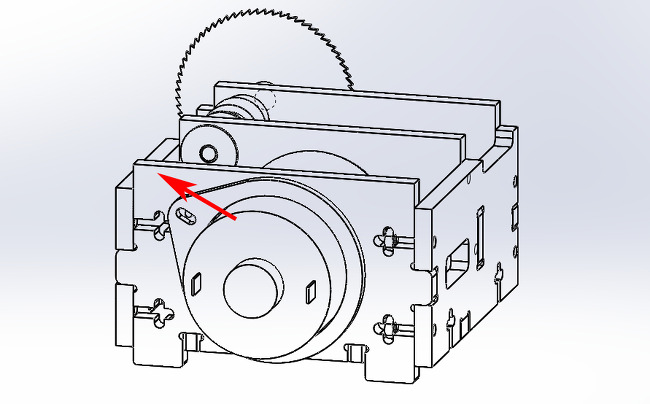

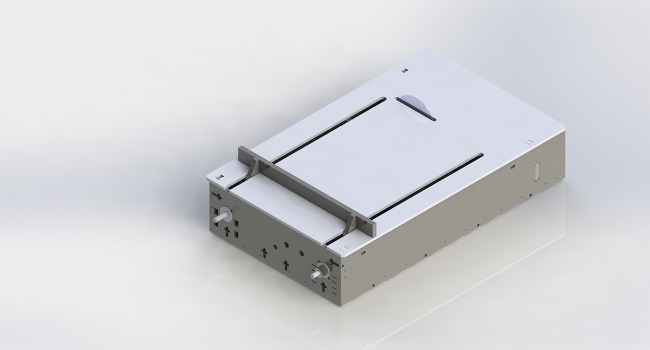

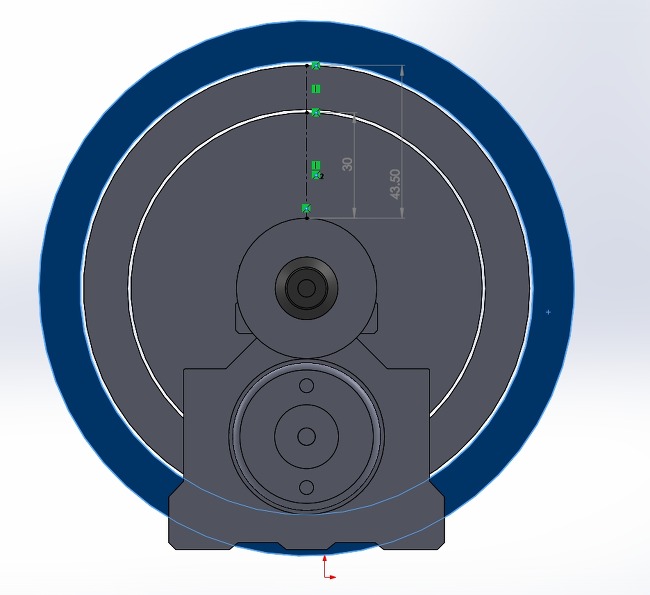

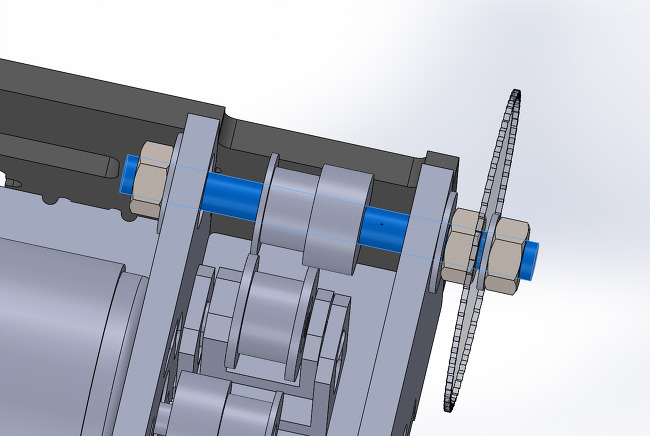

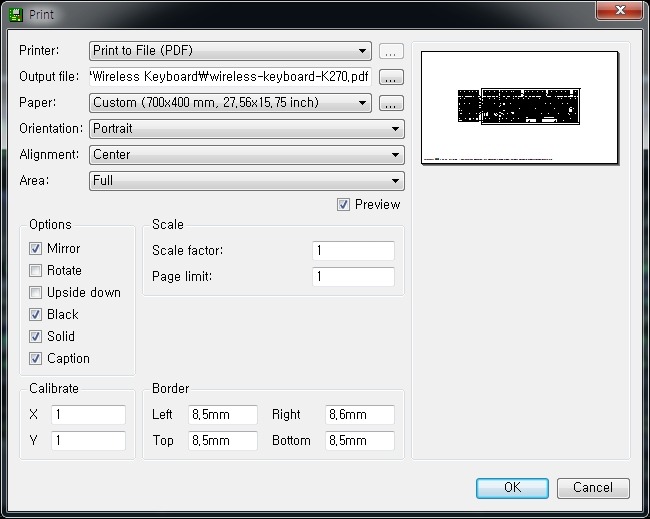

상판 뚜껑을 덮습니다. 조기대 위치가 그림처럼 왼쪽 끝에 있어야 상판을 끼울 수 있습니다.

측면에서 M3*10 볼트를 사용해 고정합니다.

Mini Table Saw.zip

Mini Table Saw.zip